Обрезиненные валы – важная деталь, применяющаяся в различных механизмах. Они служат для передачи вращающегося движения между элементами машины, обеспечивая надежность и эффективность ее работы. Однако не всегда легко найти именно тот вал, который нужен для конкретного механизма. В таких случаях можно изготовить обрезиненный вал самостоятельно.

Изготовление обрезиненных валов – это процесс, требующий тщательного и точного выполнения нескольких шагов. Во-первых, необходимо выбрать подходящую резиновую оболочку. Материал должен быть прочным и гибким, чтобы обеспечить надежное сцепление с другими элементами. Во-вторых, необходимо правильно приготовить внутреннюю основу вала из металла. Она должна иметь точные габариты, чтобы резиновая оболочка идеально на нее надевалась.

После выбора резиновой оболочки и приготовления основы вала, необходимо соединить эти две части воедино. Наиболее распространенным способом является использование клея, который обеспечивает надежное и долговечное соединение. Однако стоит помнить, что клей нужно выбирать специальный, подходящий для резины и металла.

Содержание

- Подготовка к изготовлению обрезиненных валов

- Выбор резинового материала

- Изготовление шаблона для вала

- Обработка металлической основы

Подготовка к изготовлению обрезиненных валов

Перед изготовлением обрезиненных валов необходимо провести ряд подготовительных работ. В данном разделе мы рассмотрим основные шаги этого процесса.

- Определите требования и спецификации для валов. Проанализируйте, где и как будут использоваться валы, чтобы определить необходимые характеристики резины, размеры и другие параметры.

- Выберите подходящую резину. Наиболее распространенными типами резины, используемыми для обрезинивания валов, являются натуральная резина, синтетическая резина и эластомеры. Обратитесь к производителю, чтобы получить рекомендации по видам резины и их свойствам для использования в вашем конкретном случае.

- Определите необходимые размеры валов. Учтите диаметр и длину валов, а также размеры крепежных элементов, если они есть.

- Получите или изготовьте необходимые прототипы валов. Прототипы помогут вам убедиться, что выбранный материал и размеры валов соответствуют требованиям и задачам, которые нужно решить. Если у вас нет готовых прототипов, сделайте их самостоятельно или обратитесь к производителю, который сможет помочь вам с этим этапом.

- Подготовьте поверхность валов. Перед нанесением резины на валы важно обеспечить чистую и гладкую поверхность. Удаляйте любые загрязнения, масла или примеси с помощью специальных средств.

- Выберите метод для нанесения резины на валы. Самыми распространенными методами являются намотка и надежное приклеивание. Используйте метод, который лучше всего подходит для ваших целей и доступных ресурсов.

После завершения всех этих подготовительных работ вы будете готовы перейти к процессу изготовления обрезиненных валов. Не забывайте, что важно соблюдать все необходимые меры предосторожности и использовать специализированное оборудование при работе с обрезиниванием валов.

Выбор резинового материала

- Сопротивление износу: необходимо выбрать резиновый материал с высокой стойкостью к износу, который способен выдерживать постоянное трение и воздействие других физических сил.

- Устойчивость к химическим веществам: если вал будет эксплуатироваться в среде, где присутствуют химические вещества, следует выбрать резиновый материал, не подверженный деградации и разрушению при контакте с ними.

- Работа в экстремальных условиях: если изготовленный вал будет использоваться в условиях высоких и низких температур, выберите резиновый материал, обладающий хорошей устойчивостью к экстремальным температурам.

- Прочность и эластичность: резиновый материал должен быть достаточно прочным и эластичным, чтобы выдерживать нагрузки и деформации, связанные с работой вала.

- Стоимость: учитывайте бюджетные ограничения и выбирайте материал, который сочетает в себе все необходимые свойства, при этом оставаясь доступным по цене.

При выборе резинового материала следует также учитывать конкретные требования и условия эксплуатации вала. Важно обратиться к специалисту или поставщику резиновых материалов, которые смогут помочь определить наилучший вариант для вашего проекта.

Изготовление шаблона для вала

Перед началом изготовления обрезиненного вала необходимо создать шаблон, который будет использоваться для формирования вала. Шаблон поможет определить форму и размеры вала, а также точки крепления резинового слоя. Вот пошаговое руководство по изготовлению шаблона для вала:

Шаг 1: Возьмите кусок прочного картона или пластикового материала и обрежьте его в форму, соответствующую желаемой форме вала.

Шаг 2: Отметьте на шаблоне точки, где планируется размещение резинового слоя. Расположение этих точек зависит от конкретной конструкции вала и требований к его работе.

Шаг 3: Прорежьте отверстия в шаблоне в местах отмеченных точек. Для этого можно использовать офисное прокалывание, ножницы или другой подходящий инструмент.

Шаг 4: Проверьте шаблон на соответствие требуемым размерам и форме вала. При необходимости внесите корректировки, чтобы шаблон точно соответствовал валу.

Создание шаблона для вала позволит точно воспроизвести его форму и размеры. Этот шаблон послужит основой для изготовления обрезиненного вала и поможет достичь желаемого результата.

Перед тем, как начать изготовление обрезиненных валов, необходимо правильно подготовить металлическую основу. Вот несколько основных этапов обработки металла:

|

Шлифовка Первым шагом в обработке металлической основы является шлифовка. Ее целью является удаление любых выступов, шероховатостей или окислов с поверхности металла. Для этого можно использовать шлифовальную бумагу различной зернистости или специальные абразивные материалы. |

Очистка После шлифовки рекомендуется очистить металлическую поверхность от пыли, окалины или других загрязнений. Для этого можно использовать специальные средства для очистки металла или обычное мыло с водой. Затем поверхность следует протереть сухой тряпкой, чтобы избежать ржавления. |

|

Обезжиривание После очистки металлической основы необходимо обезжирить ее перед нанесением резинового покрытия. Для этого можно использовать специальные обезжиривающие средства или обычный растворитель. Важно, чтобы поверхность была полностью сухой перед нанесением резины. |

Нанесение грунта Чтобы обеспечить хорошую адгезию резинового покрытия с металлической основой, рекомендуется нанести грунт. Грунт следует наносить равномерным слоем на всю поверхность вала и дать ему высохнуть. Этот шаг поможет улучшить сцепление резины с металлом и увеличит прочность конструкции. |

Правильная обработка металлической основы является важным этапом при изготовлении обрезиненных валов. Следуя указанным выше шагам, вы сможете создать качественные валы, которые будут служить вам долгое время.

Обрезиненные валы — важная часть различных механизмов, он используется для передачи крутящего момента. Иногда возникает необходимость самостоятельно изготовить обрезиненный вал для определенной задачи. В этой пошаговой инструкции мы подробно расскажем, как сделать обрезиненные валы своими руками.

Шаг 1: выбор материала

Первым шагом является выбор подходящего материала, из которого будет сделан обрезиненный вал. Наиболее распространенным и универсальным материалом является резина. Резина обладает отличными амортизационными свойствами, а также хорошо сопротивляется износу и разрыву. В зависимости от условий эксплуатации и необходимых характеристик, можно выбрать различные виды резины: натуральную, синтетическую или смешанную.

Обратите внимание, что выбор материала зависит от особенностей вашего механизма и его рабочих условий. Если вы не уверены в подходящем материале, лучше проконсультироваться с экспертом.

Содержание

- Начало работы по созданию обрезиненных валов

- Подбор и подготовка материалов для обрезиненных валов

- Разработка чертежа обрезиненных валов

- Подготовка инструментов для изготовления обрезиненных валов

- Изготовление обрезиненных валов

- Финишная обработка обрезиненных валов

Начало работы по созданию обрезиненных валов

Если вам потребовалось создать обрезиненные валы своими руками, следуйте этой пошаговой инструкции:

- Выберите материал для обрезинивания валов. Обычно для этой цели используется специальный резиновый материал, который обладает нужными свойствами. Он должен быть эластичным, износостойким и прочным.

- Подготовьте валы для обрезинивания. Очистите валы от старой резины и других загрязнений. При необходимости отшлифуйте поверхность валов, чтобы она была гладкой и ровной.

- Нанесите клей на внешнюю поверхность валов. Используйте специальный клей, который предназначен для склеивания резинового материала с другими поверхностями. Равномерно распределите клей по всей поверхности валов.

- Наденьте резиновый материал на валы. Осторожно наденьте резиновый материал на валы, аккуратно выравнивая его по всей длине валов.

- Дайте клею время для застывания. После надевания резинового материала на валы, оставьте их в покое на несколько часов, чтобы клей полностью застыл и фиксировал резину на валах.

- Проверьте качество и готовность валов. После застывания клея, проверьте, правильно ли резина прикрепилась к валам. Убедитесь, что резина надежно фиксирована и не имеет никаких дефектов.

Теперь вы знаете, как начать работу по созданию обрезиненных валов. Следуйте этой инструкции и добейтесь успешного результата!

Подбор и подготовка материалов для обрезиненных валов

Первым шагом является правильный выбор материала для обрезиненного вала. Для этого необходимо учитывать условия эксплуатации и требования к валу. Часто для изготовления обрезиненных валов используются металлические основы из стальных сплавов или алюминия, которые обрабатываются до нужной формы.

После выбора основы, необходимо выбрать и подготовить подходящий резиновый материал. Обычно используются резиновые кольца или манжеты, которые выбирают в зависимости от требуемых свойств. Резину можно подобрать по типу резинового материала (например, нитриловая, силиконовая или фторсодержащая) и по жесткости.

Подготовка материалов включает несколько этапов. Сначала необходимо изготовить металлическую основу вала, которая должна быть достаточно прочной и гладкой. Затем необходимо подобрать нужные размеры и форму резинового материала для обрезинивания. Следующим шагом будет нанесение резинового материала на металлическую основу при помощи специального клея или технологического процесса, такого как горячее нагревание или впрессовка.

Важно помнить, что подготовка материалов для обрезиненных валов требует аккуратности и точности. Металлическая основа должна быть хорошо очищена и обработана, чтобы обеспечить надежное сцепление с резиновым материалом. Резиновый материал должен быть правильно подобран и обработан, чтобы обеспечить нужные свойства и долговечность обрезиненного вала.

В результате правильного подбора и подготовки материалов, вы сможете изготовить обрезиненные валы своими руками, которые будут соответствовать требованиям и долго служить в вашем механизме.

Разработка чертежа обрезиненных валов

Чтобы изготовить обрезиненные валы своими руками, необходимо иметь точный чертеж, в котором будут указаны все необходимые размеры и формы деталей. Важно учесть, что чертеж должен соответствовать требованиям конкретного проекта и подходить под выбранную резиновую оболочку.

Первым шагом в разработке чертежа является анализ требований проекта и определение функциональных характеристик, которые должен иметь обрезиненный вал. Это включает определение зазоров и допусков, необходимых свойств резиновой оболочки (таких как жесткость, гибкость, износостойкость) и требуемые размеры и форму вала.

Затем производится расчет размеров и формы вала. Для этого используются специализированные программы или расчеты вручную, которые учитывают нагрузки, воздействующие на вал, его материал и предполагаемые условия эксплуатации. В результате расчетов определяются необходимые значения диаметра, длины вала, расстояния между опорами и другие параметры.

После расчета размеров и формы вала, на чертеже необходимо указать их точные значения. Используйте различные графические обозначения и символы для обозначения основных размеров и формы деталей. Обратите внимание на неразмытость и четкость линий, чтобы избежать путаницы при изготовлении вала.

Также на чертеже указываются все необходимые технические требования, такие как требуемая твердость резиновой оболочки, тип соединения между резиновой оболочкой и валом, возможные покрытия и прочие требования, предъявляемые к детали.

Важно предоставить чертеж специалистам, которые будут изготавливать валы, чтобы они точно знали, какую деталь им необходимо изготовить. Не забудьте также сохранить электронную копию чертежа, чтобы иметь возможность внести изменения или использовать его в будущем.

Разработка точного и понятного чертежа обрезиненных валов является важным этапом проекта, который поможет избежать ошибок при их изготовлении и обеспечить высокое качество деталей.

Подготовка инструментов для изготовления обрезиненных валов

Процесс изготовления обрезиненных валов требует определенных инструментов и материалов. Перед тем, как приступить к работе, убедитесь, что у вас есть все необходимое.

Вот список основных инструментов, которые понадобятся вам:

1. Электродрель. Она будет использоваться для сверления отверстий в вале и резервуаре для резины.

2. Набор сверл. Различные размеры сверл понадобятся вам для создания отверстий нужного диаметра.

3. Клещи. Они помогут вам удерживать вал и резину в процессе работы и обеспечат безопасность.

4. Шуруповерт. Этот инструмент понадобится вам для закрепления обрезиненной резины на валу.

5. Кусачки. Они будут использоваться для обрезания излишков резины после ее установки на вал.

Помимо инструментов, вам потребуются следующие материалы:

1. Обрезиненная резина. Вы можете купить ее в специализированных магазинах или заказать онлайн.

2. Вал. Он может быть изготовлен из металла или пластика, и его диаметр должен соответствовать требованиям вашего проекта.

3. Песочная бумага. Она будет использоваться для обработки вала перед установкой резины.

4. Клей. Он служит для надежной фиксации резины на валу.

5. Рулетка и маркер. Они помогут вам измерить и отметить нужную длину вала.

Убедитесь, что у вас есть все необходимые инструменты и материалы, прежде чем начать изготовление обрезиненного вала. Это позволит вам работать более эффективно и получить качественный результат.

Изготовление обрезиненных валов

Для изготовления обрезиненных валов необходимо следовать определенным шагам:

- Выбор материала для вала. Чаще всего вал изготавливается из прочной стали. Необходимо выбрать материал, который будет отвечать требуемым механическим и физическим характеристикам.

- Нарезка резьбы на вале, если требуется. Для этого используются специальные резьбонарезные инструменты, которые позволяют получить ровную и качественную резьбу.

- Очистка вала от загрязнений, налетов и сколов. Для этого можно использовать различные средства: абразивные материалы, щетки и другие.

- Обрезинивание вала. Для этого используется специальный клеевой состав, который наносится на поверхность вала и резинового покрытия. Затем вал и резиновое покрытие соединяются и подвергаются обработке специальными прессами для создания надежной связи.

- Отделка вала. После обрезинивания вал может быть подвергнут отделке, которая включает шлифование, полировку и нанесение защитного покрытия для повышения его износостойкости и долговечности.

- Качественный контроль. После изготовления вала необходимо провести контроль его качества с помощью специальных инструментов и технологий, чтобы убедиться в его надежности и соответствии требованиям.

| Преимущество | Описание |

|---|---|

| Высокая износостойкость | Резиновое покрытие на валу обладает высокой износостойкостью, что позволяет ему долго сохранять свои эксплуатационные характеристики даже при интенсивной нагрузке. |

| Отличная амортизация | Резина на валу обладает отличной амортизацией, что позволяет снизить вибрации и уровень шума при работе устройства. |

| Увеличенная сцепная способность | Резиновое покрытие на валу обладает хорошей сцепной способностью с другими деталями механизма, что позволяет эффективно передавать вращательное движение. |

Изготовление обрезиненных валов является сложным и ответственным процессом, требующим определенного опыта и знаний в области механики и технологии. Однако, при правильном подходе, полученные в результате валы обладают высокой надежностью и долговечностью.

Финишная обработка обрезиненных валов

После того, как вы изготовили обрезиненные валы, необходимо провести финишную обработку, чтобы обеспечить их идеальную функциональность и долговечность. В этом разделе мы расскажем вам о нескольких важных шагах, которые необходимо выполнить в процессе финишной обработки обрезиненных валов.

-

Очистка

Перед началом обработки обрезиненных валов очистите их от пыли, грязи и других загрязнений. Используйте мягкую щетку или тряпку для удаления пыли и грязи с поверхности валов.

-

Шлифовка

Для создания гладкой и ровной поверхности валов используйте шлифовальную бумагу средней зернистости. Проводите шлифовку с легкими движениями вдоль валов, удаляя неровности и отшлифовывая излишки резинового покрытия.

-

Очищение от пыли

После шлифовки обрезиненных валов очистите их от пыли. Используйте мягкую щетку или тряпку, чтобы удалить все остатки шлифовального материала и пыли с поверхности валов.

-

Проверка гладкости и ровности

Проверьте поверхность обрезиненных валов на наличие неровностей и дефектов. При необходимости повторите шлифовку до достижения гладкости и ровности поверхности валов.

-

Чистка краев

Края обрезиненных валов могут иметь остатки резинового покрытия, которые могут быть неприятными при использовании. Острым ножом аккуратно удалите излишки резины с краев валов, чтобы получить чистые и ровные края.

-

Заключительная проверка

Перед использованием обрезиненных валов проведите заключительную проверку поверхности и готовности валов к применению. Завершите финишную обработку только после полной уверенности в качестве вашей работы.

Правильная финишная обработка обрезиненных валов играет важную роль в их долговечности и эффективности. Следуя вышеприведенной инструкции, вы сможете обеспечить идеальную поверхность и долговечность ваших валов, что позволит использовать их в различных проектах.

Обрезиненные валы — это одни из наиболее необходимых деталей в механизмах и технических устройствах. Они используются для передачи крутящего момента и обеспечения надежной работы различных механизмов. Однако, часто бывает сложно найти подходящий обрезиненный вал в магазине или он может стоить довольно дорого.

В этой статье мы расскажем вам, как сделать обрезиненный вал своими руками. Мы предоставим пошаговую инструкцию, которая поможет вам освоить этот процесс, даже если у вас нет опыта работы с металлом и резиной. Также мы поделимся советами и необходимыми техниками, чтобы ваш обрезиненный вал был надежным и эффективно выполнял свою функцию.

Перед тем, как начать, необходимо определиться с материалами и инструментами, которые понадобятся для создания обрезиненного вала. Вам потребуются металлические оси, резиновые кольца и специальные клеи. Также вам понадобится оснастка для изготовления вала: токарный станок, сверлильный станок и другие инструменты.

Содержание

- Шаги для создания обрезиненных валов своими руками

- Подготовка необходимых материалов и инструментов

- Измерение и подгонка обрезиненной оси

- Нарезка и очистка резьбы на оси и втулке

- Подготовка резинового покрытия

- Нанесение клея на ось и втулку

- Установка резинового покрытия на ось

Шаги для создания обрезиненных валов своими руками

Шаг 1: Подготовка материалов и инструментов. Для создания обрезиненных валов вам понадобятся следующие материалы и инструменты:

- Стальной вал;

- Резиновое покрытие;

- Прорезиненная лента или клей для резинового покрытия;

- Уголок или другой каркас для укрепления резинового покрытия;

- Ножницы или нож для резки резинового покрытия;

- Клей или другое крепежное средство для закрепления резинового покрытия на валу;

- Инструменты для обработки резинового покрытия (песочная бумага, пилка и т.д.).

Шаг 2: Подготовка вала. Проверьте вал на предмет повреждений или неровностей. Если необходимо, очистите вал и подготовьте его поверхность для нанесения резинового покрытия.

Шаг 3: Нанесение резинового покрытия. Раскройте резиновое покрытие и покройте им вал, оставляя небольшой запас на краях. Закрепите резиновое покрытие на валу при помощи клея или другого крепежного средства. Убедитесь, что покрытие равномерно натянуто и не образует складок или складывается.

Шаг 4: Фиксация резинового покрытия. Используйте прорезиненную ленту или клей для фиксации резинового покрытия на валу. Оклейте покрытие с двух сторон, обеспечивая надежную фиксацию и защиту от отклеивания.

Шаг 5: Обработка резинового покрытия. Если на резиновом покрытии есть неровности или излишки, необходимо их удалить. Используйте инструменты для обработки (песочную бумагу, пилку и т.д.), чтобы сделать поверхность резинового покрытия ровной и гладкой.

Шаг 6: Завершение работы. Проверьте готовность обрезиненного вала, убедившись, что резиновое покрытие надежно закреплено и не имеет дефектов. Очистите вал от остатков клея или других крепежных средств.

Теперь у вас готовы обрезиненные валы, которые можно использовать в различных областях, таких как промышленность, спорт или ремонт.

Подготовка необходимых материалов и инструментов

Перед тем, как приступить к изготовлению обрезиненного вала, необходимо подготовить все необходимые материалы и инструменты. Вот список основных компонентов:

- Вал — основная деталь, которую мы будем обрезинивать. Он может быть изготовлен из стали или другого прочного материала.

- Резина — основной материал, который будет накладываться на вал. Обратите внимание, что резина должна быть специальной, аддитивно-молекулярно диспергированной, чтобы обеспечить надежное сцепление с валом.

- Клей — для надежной фиксации резины на валу необходимо использовать специальный клей. Лучше всего подойдет каучуковый клей, который обладает высокой адгезией.

- Инструменты для работы с резиной — вам понадобятся острые ножницы или нож, чтобы вырезать нужный размер резины и удалить лишние куски.

- Инструменты для работы с валом — вам понадобится песочная бумага для очистки поверхности вала перед накладыванием резины, а также небольшой молоток или резиновый молоток для равномерного распределения резины по валу.

- Защитные средства — не забудьте надеть перчатки и защитные очки, чтобы предотвратить возможные травмы во время работы.

Проверьте все материалы и инструменты перед началом работы, убедитесь, что у вас есть все необходимое. Готовьтесь к тому, что в процессе изготовления обрезиненного вала потребуется точность и внимательность, чтобы добиться качественного результата.

Измерение и подгонка обрезиненной оси

Изготовление обрезиненной оси предусматривает не только правильное изготовление самой оси, но и ее подгонку под конкретное применение. Правильное измерение и подгонка обрезиненной оси играют важную роль в обеспечении ее надежности и долговечности.

Перед началом измерений необходимо учесть основные параметры оси, такие как диаметр, длина и материал обрезинки. Также стоит определить способ крепления оси и ее конкретное применение.

Для измерения диаметра обрезиненной оси можно использовать микрометр или секстантину. Обратите внимание, что погрешность измерений не должна превышать 0,01 мм. В процессе измерения следует учитывать, что диаметр должен быть достаточно точным для обеспечения надежности крепления и работы оси.

Длина оси измеряется с помощью специальных линейных мер. При измерении длины следует учесть, что она должна быть достаточной для определенного применения и не приводить к перегрузке оси. Рекомендуется использовать запас длины, чтобы в случае необходимости обрезинить ось снова или выполнить дополнительные манипуляции.

Подгонка обрезиненной оси заключается в создании необходимых поверхностей и вырезов для правильного крепления и работы оси. Для этого можно использовать сверлильный станок, токарный станок или другие инструменты, в зависимости от необходимого результата.

При подгонке оси необходимо обратить особое внимание на точность выполнения всех работ и соблюдение геометрической формы оси. Ошибки или неправильная подгонка могут привести к повреждению обрезиненной поверхности или неправильному функционированию оси в целом.

После измерения и подгонки оси рекомендуется провести нагрузочные испытания для проверки надежности и качества работы. Это позволит убедиться в правильности проведенных работ и исключить возможность возникновения проблем в будущем.

Важно помнить, что измерение и подгонка обрезиненной оси требуют определенных знаний и навыков в области механики. При отсутствии необходимого опыта рекомендуется обратиться к профессионалам или следовать инструкциям от производителя.

Нарезка и очистка резьбы на оси и втулке

Для начала, необходимо подготовить инструменты и материалы:

| • Нарезной инструмент соответствующего размера |

| • Зажим для фиксации оси или втулки |

| • Очистительные средства для удаления сколов и грязи |

После подготовки необходимого инструмента, приступайте к нарезке резьбы. Перед началом работы обязательно зафиксируйте ось или втулку в зажиме, чтобы предотвратить их движение в процессе.

Теперь можно приступать к нарезке резьбы. Установите нарезной инструмент вплотную к поверхности оси или втулки и начните вращение инструмента вокруг своей оси. Осуществляйте небольшие вращательные движения вперед-назад для постепенной нарезки резьбы.

После нарезки резьбы, необходимо оперативно очистить ее от образовавшихся сколов и грязи. Для этого используйте очистительные средства и щетку, чтобы удалить все лишнее.

После завершения нарезки и очистки резьбы, не забудьте проверить ее на соответствие требуемым параметрам и качеству. И только после этого приступайте к нанесению резинового покрытия на вал.

Подготовка резинового покрытия

Для того чтобы изготовить обрезиненный вал, вам понадобится правильно подготовить резиновое покрытие. Постепенно и аккуратно выполняйте следующие шаги, чтобы получить качественный результат:

1. Очистка поверхности

Перед началом работы необходимо очистить поверхность резинового покрытия от грязи, пыли и других загрязнений. Используйте щетку или тряпку, чтобы удалить все видимые загрязнения. Если поверхность сильно загрязнена, можно воспользоваться мягкой губкой и водой с моющим средством.

2. Обезжиривание поверхности

Для обеспечения лучшей адгезии между резиновым покрытием и клеевой смесью, необходимо обезжирить поверхность. Используйте специальный обезжириватель или ацетон. Нанесите небольшое количество обезжиривателя на мягкую тряпочку и протрите поверхность до полного удаления жира и масел.

3. Подготовка клеевой смеси

Для качественной фиксации резинового покрытия на валу необходимо правильно подготовить клеевую смесь. В зависимости от типа резинового покрытия и вида клея, отмерьте необходимое количество компонентов и тщательно перемешайте их до получения однородной массы.

4. Нанесение клея на поверхность

Равномерно нанесите подготовленную клеевую смесь на поверхность резинового покрытия. Используйте кисть или валик, чтобы обеспечить равномерное распределение клея. Учтите, что количество клея должно быть достаточным для обеспечения надежной фиксации, но при этом не излишне, чтобы избежать его вытекания.

5. Установка резинового покрытия на вал

Аккуратно намотайте резиновое покрытие на вал, начиная с одного конца и продвигаясь постепенно к другому. При необходимости, используйте резинку или скобы, чтобы закрепить край резинового покрытия на валу. Убедитесь, что резиновое покрытие натянуто равномерно и плотно прилегает к поверхности вала.

Следуя этим рекомендациям, вы сможете правильно подготовить резиновое покрытие и надежно закрепить его на валу. Это гарантирует долгую и эффективную работу обрезиненного вала.

Нанесение клея на ось и втулку

Перед началом работы необходимо убедиться, что поверхности оси и втулки сухие, чистые и обезжирены. Это позволит клею лучше сцепиться с материалами и обеспечит более надежное соединение.

Для нанесения клея можно использовать специальные клеевые составы, предназначенные для соединения резины и металла. Такие клеи обладают высокой адгезией и гибкостью, что позволяет им эффективно работать с обрезиненными валами.

Прежде чем начать наносить клей, рекомендуется защитить поверхность вала и втулки, например, покрыв их маской или липкой лентой. Это предотвратит случайное попадание клея на ненужные участки и облегчит последующую очистку.

Клей следует наносить равномерно и тонким слоем на поверхность оси и втулки. Главное — не переборщить с количеством клея, поскольку излишки могут выдавиться при соединении и повредить резиновое покрытие.

После нанесения клея необходимо дать ему некоторое время для просыхания и полимеризации. Это время может варьироваться в зависимости от выбранного клея, поэтому рекомендуется ознакомиться с инструкцией на упаковке.

Когда клей полностью просохнет, можно приступать к соединению оси и втулки. При этом необходимо соблюдать аккуратность и точность, чтобы избежать смещений или неправильного выравнивания элементов.

После соединения оси и втулки рекомендуется установить их в специальную пресс-форму или применить другие способы фиксации для обеспечения максимально надежного соединения.

После окончательного застывания клея можно удалить защитную ленту или маску и осмотреть получившийся обрезиненный вал на наличие дефектов.

Не забывайте, что нанесение клея на ось и втулку — ответственный и важный этап процесса создания обрезиненного вала. Следуйте инструкциям производителя клея и выполняйте все операции с особой осторожностью, чтобы получить качественный и долговечный изделие.

Установка резинового покрытия на ось

1. Подготовьте материалы и инструменты. Для установки резинового покрытия вам понадобятся следующие материалы: резиновое покрытие, клей для резины, острый нож или ножницы, а также надежный фиксатор. Убедитесь, что все инструменты и материалы находятся под рукой.

2. Очистите ось от грязи и старого покрытия. Перед установкой резинового покрытия необходимо тщательно очистить ось от грязи, пыли и остатков предыдущего покрытия. Используйте щетку или тряпку для удаления загрязнений.

3. Нанесите клей на ось. Возьмите клей для резины и нанесите его на поверхность оси. Распределите клей равномерно по всей поверхности, используя кисть или специальный аппликатор. Обратите внимание, что количество клея должно быть достаточным для обеспечения надежной фиксации резинового покрытия.

4. Наложите резиновое покрытие на ось. Приложите резиновое покрытие к оси и аккуратно выровняйте его. Убедитесь, что покрытие натянуто равномерно и не образует складок или морщин. Если необходимо, помощь может оказаться надежным фиксатором, который поддержит покрытие в нужном положении.

5. Удалите излишки клея и подгоните покрытие. После нанесения резинового покрытия на ось, аккуратно удалите излишки клея с помощью тряпки или салфетки. При необходимости, подгоните покрытие, чтобы оно идеально соответствовало размерам оси и имело ровную поверхность.

6. Оставьте покрытие на несколько часов для высыхания. Как только резиновое покрытие установлено на ось, оставьте его на несколько часов для полного высыхания. Это позволит клею полностью зафиксироваться и обеспечит прочное соединение между покрытием и осью.

Правильная установка резинового покрытия на ось является важным шагом в процессе создания обрезиненного вала. Следуйте нашей инструкции, чтобы достичь качественного результата и гарантированно увеличить срок эксплуатации вашего обрезиненного вала.

Обрезиненные валы широко используются в различных отраслях промышленности, в том числе в автомобильном производстве и машиностроении. Они являются важным элементом в передаче движения и обеспечивают надежную связь между двумя вращающимися узлами. Получить обрезиненные валы можно купить готовые в специализированных магазинах, однако, если вы хотите сэкономить, вы можете попробовать изготовить их своими руками.

Процесс изготовления обрезиненных валов состоит из нескольких этапов. Вначале вам потребуется выбрать подходящий вал для вашего проекта и приготовить его к обрезиниванию. Затем необходимо нанести резиновое покрытие на вал и правильно закрепить его. Важно помнить, что процесс обрезинивания может быть небезопасным, и требует соблюдения определенных мер предосторожности.

Прежде всего, выберите подходящий вал для вашего проекта. Он должен быть достаточно прочным и хорошо подходить к требуемым размерам и характеристикам. Рекомендуется изучить особенности работы вашего устройства и оценить нагрузки, которые будут действовать на вал. Это поможет вам выбрать подходящий материал вала и определить его форму и длину.

После выбора вала необходимо его приготовить. Очистите его от всех посторонних загрязнений и повреждений, и проверьте его размеры и геометрию. Если на валу присутствуют какие-либо дефекты, они должны быть устранены перед обрезиниванием. При необходимости выровняйте вал и выполните все необходимые мероприятия для подготовки его поверхности.

Содержание

- Выбор исходного материала

- Как правильно выбрать материал для обрезиненного вала?

- Подготовка инструментов и оборудования

- Как правильно подготовить инструменты для работы с обрезиненными валами?

- Изготовление обрезиненного вала

Выбор исходного материала

При изготовлении обрезиненных валов важно правильно выбрать исходный материал. Существуют различные виды резиновых смесей, которые могут быть использованы для этой цели.

Основными характеристиками, на которые следует обратить внимание при выборе материала, являются:

- Твердость. Вал должен быть достаточно мягким, чтобы обеспечивать хорошую амортизацию, но в то же время достаточно твердым, чтобы не деформироваться при работе.

- Упругость. Материал должен обладать хорошей упругостью, чтобы валы могли гибко согласовываться с движущимися частями и возвращаться в исходное положение после деформации.

- Стойкость к износу. Валы часто подвергаются трению и износу, поэтому выбранный материал должен обладать высокой стойкостью к износу.

- Стойкость к химическим веществам. Если валы будут использоваться в условиях, где они будут контактировать с различными химическими веществами, следует обратить внимание на стойкость выбранного материала к воздействию этих веществ.

При выборе материала можно обратиться к специалистам и производителям резиновых смесей, которые смогут помочь определить наиболее подходящую резиновую смесь для вашего конкретного случая. Также можно использовать образцы резиновых смесей, чтобы провести тестовые испытания и выбрать наиболее подходящий материал.

Как правильно выбрать материал для обрезиненного вала?

Основные требования к материалу для обрезиненного вала:

1. Износостойкость. Материал должен обладать высокой износостойкостью, чтобы справляться с повышенной нагрузкой и трением при работе. Обратите внимание на добавки и усиления материала, которые способствуют его прочности и стойкости к износу.

2. Устойчивость к воздействию среды. Если обрезиненный вал будет использоваться в агрессивной среде (например, при работе с химическими веществами), необходимо выбирать материал, обладающий химической стойкостью. При работе во влажных условиях также важно выбрать материал, устойчивый к воздействию влаги.

3. Гибкость и эластичность. Обрезиненный вал должен быть гибким и эластичным, чтобы успешно справляться с сопротивлением и вибрацией при работе. Это позволит достичь более гладкого и стабильного движения вала.

Популярными материалами для обрезиненных валов являются:

1. Натуральная резина. Это классический и самый распространенный материал для обрезиненных валов. Натуральная резина обладает хорошей износостойкостью, устойчивостью к воздействию большинства сред и обладает хорошими эластичностью и гибкостью.

2. Синтетические резины. Синтетические резины, такие как Нитрил, ЭПДМ, Неопрен и другие, обладают высокой химической стойкостью, устойчивостью к высоким и низким температурам и имеют различные свойства, что позволяет подобрать материал, наиболее подходящий для конкретных условий работы.

Выбор материала для обрезиненного вала должен осуществляться с учетом работы, которую он будет выполнять, условий работы и требований к изделию. Перед выбором материала рекомендуется проконсультироваться с профессионалами или производителями, чтобы получить максимально точную и качественную информацию о свойствах и особенностях материала.

Подготовка инструментов и оборудования

Прежде чем приступить к изготовлению обрезиненных валов, необходимо подготовить все необходимые инструменты и оборудование. Вот список основных материалов, которые понадобятся вам:

1. Металлический вал

Для изготовления обрезиненного вала требуется основа в виде металлического вала. Он должен быть достаточно прочным и гладким, чтобы обеспечить хорошую адгезию резины.

2. Резиновая оболочка

Для покрытия металлического вала вам понадобится резиновая оболочка. Она должна иметь нужную толщину и жесткость, чтобы обеспечить необходимые характеристики вала.

3. Резинокомпаунд

Резиновый вал можно изготовить из обычной резины или специального резинокомпаунда. Зависит от нагрузки и условий эксплуатации вала. Резинокомпаунд может быть разных типов и твердости, поэтому выберите подходящий вариант для вашего проекта.

4. Используйте смазку

Для упрощения процесса установки резиновой оболочки на вал, используйте специальную смазку. Она ускоряет скольжение и обеспечивает лучшую адгезию между резиной и металлом.

Обратите внимание, что некоторые инструменты и оборудование могут быть специфичными для данного проекта. Поэтому перед началом работы убедитесь, что у вас есть все необходимое и ознакомьтесь с инструкциями по их использованию. Правильная подготовка инструментов и оборудования поможет вам сделать обрезиненные валы безопасно и эффективно.

Как правильно подготовить инструменты для работы с обрезиненными валами?

Для успешного проведения работ с обрезиненными валами необходимо подготовить достаточное количество и качественные инструменты. Это поможет сделать работу более эффективной и безопасной. В этом разделе мы рассмотрим основные инструменты, которые потребуются в процессе работы с обрезиненными валами.

| Инструмент | Описание |

|---|---|

| Ножницы по резке | Используются для обрезки резинки и достижения необходимой длины. Важно выбирать ножницы с острыми лезвиями и режущими кромками, чтобы получить ровный и чистый срез. |

| Нож по резке | Этот инструмент используется для обрезки более толстых обрезиненных валов. Нож обычно имеет рукоятку и острое лезвие, которое позволяет проводить точные и контролируемые резы. |

| Линейка | Линейка необходима для измерения нужной длины обрезиненного вала. Выбирайте линейку с четкими делениями, чтобы избежать погрешностей в измерениях. |

| Маркер | Маркер или карандаш используются для обозначения места, где нужно сделать рез. Это поможет вам следовать указаниям и проводить точные резы. |

| Универсальные клещи | Универсальные клещи могут пригодиться при обработке обрезиненных валов. Они помогут сделать ровные скругления, провести точные изгибы и выполнить другие операции. |

Перед началом работы убедитесь, что вы располагаете всеми необходимыми инструментами и проверьте их состояние. Острые и хорошо заточенные инструменты облегчат работу и сделают ее более безопасной. В случае обнаружения повреждений инструментов, замените их перед приступлением к работе.

Подготавливая инструменты для работы с обрезиненными валами, вы создаете условия для качественной и эффективной работы. Не забывайте о безопасности и следуйте инструкциям по использованию каждого инструмента. Таким образом, вы сможете достичь отличных результатов и сделать обрезиненные валы своими руками профессионально и надежно.

Изготовление обрезиненного вала

Шаг 1: Подготовка необходимых инструментов и материалов

Для изготовления обрезиненного вала вам понадобится следующий набор инструментов и материалов:

- Вал, изготовленный из металлического материала, который будет покрываться резиной;

- Специальный клей для резины и металла;

- Песок или другое абразивное вещество для очистки поверхности вала;

- Ацетон или другой растворитель для удаления жира и грязи;

- Кисть для нанесения клея;

- Лента для маскировки, чтобы защитить отверстия или другие части вала, которые не должны быть покрыты резиной;

- Термоусадочная трубка, чтобы обеспечить равномерное нанесение резины;

- Нож или ножницы для обрезания резиновой пленки;

- Резиновая пленка, предварительно измеренная и обрезанная на столе или другой ровной поверхности.

Шаг 2: Подготовка поверхности вала

Первым шагом является очистка поверхности вала. С помощью песка или другого абразивного вещества тщательно очистите вал, чтобы удалить любые посторонние материалы и окислы. Затем протрите вал с помощью ацетона или другого растворителя, чтобы удалить жир и грязь.

Шаг 3: Нанесение клея и резины

Следующим шагом является нанесение клея на поверхность вала. С помощью кисти равномерно нанесите клей на всю поверхность вала, избегая попадания на места, которые не должны быть покрыты резиной. Затем аккуратно наклейте резиновую пленку на вал, обеспечивая равномерное покрытие.

Шаг 4: Фиксация резины

Для того чтобы обеспечить прочное соединение резиновой пленки с валом, используйте термоусадочную трубку. Расположите трубку на валу и нагрейте ее с помощью термоклеевого пистолета или другого подходящего инструмента. Тепловое воздействие сделает трубку усадочной, что поможет закрепить резину на вале.

Шаг 5: Обрезание резинового слоя

Последним шагом является обрезание избыточной резиновой пленки. С помощью ножа или ножниц аккуратно обрежьте лишнюю резину, чтобы оставить приведенный вал в идеальном состоянии.

Теперь вы знаете основные шаги для изготовления своего собственного обрезиненного вала. Не забудьте следовать инструкции и быть аккуратным во время процесса изготовления. Удачи вам!

ОБРЕЗИНИВАНИЕ (гуммирование) своими руками. Просто, быстро, дёшево и доступно.

Обрезинивание вала (гуммирование) часть 1Подробнее

Обрезинивание вала (гуммирование) часть 2Подробнее

ИЗГОТОВЛЕНИЕ ПОЛИУРЕТАНОВЫХ КОЛЁС! Часть 2. Колесо и литьё.Подробнее

Обрезинивание валов. Гуммирование деталей и изделий резиновым покрытием.Подробнее

Футеровка гуммирование валов конвейерных барабанов колеса резинойПодробнее

Полиуретановые валики: замена, восстановление, гуммированиеПодробнее

Обрезинивание валов, колес, роликов и различных металлоизделий.Подробнее

Обрезинивание (гуммирование) полиграфических валов RotaDyne (АЛИС ГРУПП в России)Подробнее

Заливка полиуретана в домашних условиях . Обрезинивание роликовПодробнее

Гуммирование валов резиной-ЕссентукиПодробнее

Видеообзор, монтажный ключ трещетка. Делаем резиновую ручку для разводного ключаПодробнее

Новости

Содержание

- Обрезиненные валы своими руками

- Обрезиненные валы своими руками

- Как обрезинить металл в домашних условиях?

- Как «облить» резиной рукоятку?

- НАУЧНАЯ БИБЛИОТЕКА — РЕФЕРАТЫ — Обрезинивание металлов

- Как «облить» резиной рукоятку?

- Обзор производителей

- Как обрезинить металл своими руками? Простой, быстрый и главное дешёвый способ!

- Разновидности резиновых красок

- Материалы для работы

- Шаг 1. Подготавливаем поверхность

- Шаг 2. Обрезиниваем поверхность

- Обрезинивание своими руками

- Как обрезинить металл своими руками? Простой, быстрый и главное дешёвый способ!

- Материалы для работы

- Шаг 1. Подготавливаем поверхность

- Шаг 2. Обрезиниваем поверхность

- Обрезинивание своими руками

- Технология окрашивания

- FakeEngineer › Блог › Цинкование и пассивация в домашних условиях.

- Гуммирование (обрезинивание) оборудования — МашПром-Эксперт

- Гуммирование (обрезинивание) оборудования — МашПром-Эксперт

- Покрытие металла резиной

- Обрезинивание роликов различных конвейерных систем

- Обрезинивание валов в Новосибирске

- Фотогалерея

- Ремонт емкостей

- Общее описание технологии гуммирования

- Вал-шестерня дм-30.00.074

- Гуммирование

- Способы резки металла. Чем и как отрезать металл самостоятельно?

- Способ 1. Ломаем металл с помощью сгибания

- Способ 2 Рубим металл зубилом и молотком

- Способ 3 Используем тиски и ножовку по металлу

- Способ 4 Режем электрическим лобзиком с пилкой по металлу.

- Способ 5 Режем ножницами по металлу

- Способ 6. Режем металл болгаркой

- Способ 7 Режем сабельной пилой

- Способ 8 Используем труборез

- Способ 9. Режем металл многофункциональным электроинструментом (мультитул Реноватор, мультирезак).

- Способ 10. Режем электрическими ножницами по металлу

- Способ 11. Профессиональные способы металлорезки

- Чем резать металл: как лучше пилить толстое железо в домашних условиях, способы и виды оборудования

- Чем производить разрез – многообразие способов

- Механическая металлообработка

- Ручные ножницы для обрезки металла

- Пилы – приспособление, чем пилить металл

- Углошлифовальная машина (УШМ)

- Труборезы – то, чем распилить металл

- Кусачки

- Чем можно порезать металл: обработка стали дисковыми и сабельными пилами

- Болгарка и ленточнопильный станок

- Термические способы

- Газовая резка

- Газоэлектрическая технология

- Плазменная резка

- Недостатки плазморезки

- Сгибаем

- Разбиваем

- Разрезаем

- Многофункциональный электроинструмент

- Профессиональные способы металлорезки

Обрезиненные валы своими руками

Обрезиненные валы своими руками

Очень часто наши клиенты интересуются, как происходит процесс обрезинивания валов? Чтобы не быть голословным и не объяснять на пальцах мы подготовили небольшой видео ролик, на котором видны основные виды намоток резины.

Естественно перед этим вал (если это восстановление) проходит входной контроль на наличие биения, необходимости восстановления шеек. В случае необходимости производится ремонт.

После этого валы отравляются на варку в автоклав.

Далее идет:

— остывание,

— шлифовка,

— полировка,

— выходной контроль,

— оснащение валов запчастями,

— упаковка.

Так же вы можете посмотреть другие ролики с производства RotaDyne (пока на английском) перейдя по ссылке:

Очень часто наши клиенты интересуются, как происходит процесс обрезинивания валов? Чтобы не быть голословным и не объяснять на пальцах мы подготовили небольшой видео ролик, на котором видны основные виды намоток резины.

Естественно перед этим вал (если это восстановление) проходит входной контроль на наличие биения, необходимости восстановления шеек. В случае необходимости производится ремонт.

[url=http://www.youtube.com/watch?v=3TZwLTNFIf0&feature=player_embedded]Обрезинивание валов на заводе RotaDyne[/url]

После этого валы отравляются на варку в автоклав.

Далее идет:

— остывание,

— шлифовка,

— полировка,

— выходной контроль,

— оснащение валов запчастями,

— упаковка.

Так же вы можете посмотреть другие ролики с производства RotaDyne (пока на английском) перейдя по ссылке:

Как «облить» резиной рукоятку?

Здравствуйте. Подскажите, может есть «домашний» способ сделать обрезиненную рукоятку у инструмента? В идеале, как я понимаю, это жидкая мастика, в которую погрузили предмет, достали и повесили сушиться. Только надо чтобы потом какой-нибудь битум на руках не оставался. Есть такое?

2ac_52 Есть, у буржуев, у нас не встречал

Спасибо.

Это не совсем инструмент

2ac_52 Про сырую резину я уже писАл, можно подходящую термоусадку (если надо — с подмоткой), цель не ясная — что есть и что хочется получить.

Есть ключ, головку которого хочу окрасить. Как самый простой вариант — автоэмаль и т.п. А как не простой: возникла мысль сделать обрезиненную

ac_52 написал :

Есть ключ, головку которого хочу окрасить. . А как не простой: возникла мысль сделать обрезиненную.

Если речь идет про ключ от обычного дверного цилидрического замка, то в мастерских где делают дубликаты ключей есть куча разноцветных пластиковых нахлобучек.

Мда, я в своих мыслях пропустил: дверной от сувальдного замка. Про нахлобучки, спасибо, я в курсе. Так или иначе я задачку решу, но уже интерес возник: а мой вариант технологии неужели никто никогда не пробовал? На заводах-то формы обливают резиной легко (по-моему, даже метод производства презервативов такой был), а вот дома.

2ac_52

может в герметик силконовый макнуть?

Хмм. скорее акриловый, и подкрасить его. А чем можно развести пожиже? Спасибо за идею — попробую

ac_52 написал :

Как «облить» резиной рукоятку?

Найти пальму-каучуконос, просверлить дырочку, и держать ключ под струйкой.

BV написал :

Найти пальму-каучуконос, просверлить дырочку, и держать ключ под струйкой.

Вот-вот. Я же помню, что читал про такой способ изготовления резины

Насчет презервативов на заводах не знаю, но так появилась первая резиновая обувь у негров, . хотя может мы не всё знаем

А резино-битумным антигравием из баллончика (или подобным)? Там ведь разные основы есть.

Есть такая гидроизоляционная мастика на битумной основе, кажется, Техноэласт. Точно не вспомню. При высыхании образуется великолепное резиновое покрытие. Сам был в первый раз удивлен. Можно ее пробануть.

Спасибо, я именно про такие мастики и спрашивал, только названия не знал.

есть спец. средства. в банках как краска.

открываешь банку, макаешь туда ручки пассатижей, вынимаешь, они высыхают и получаютсуя обрезиненными. где продают не знаю, я видел только на картинках.

делаею по моему loctite.

2ac_52 Обмажьте цветных акриловым герметиком. Мокрым пальцем сформируйте поверхность.

ac_52 написал :

Здравствуйте. Подскажите, может есть «домашний» способ сделать обрезиненную рукоятку у инструмента? В идеале, как я понимаю, это жидкая мастика, в которую погрузили предмет, достали и повесили сушиться. Только надо чтобы потом какой-нибудь битум на руках не оставался. Есть такое?

если подойдет не съемная, то можно развести в банке эпоксидку, пропитать хорошенько ею вату, вывалить эту массу в целофановый пакет, воткнуть в массу инструмент нужным концом и сверху, по целофану взяться рукой с небольшим нажимом. отпечаток ладони останется после схватывания эпоксидки и будет в дальнейшем очень удобно. также можно придать любую другую форму.

также можно натянуть на инструмент специальные резиновые или каучуковые рукоятки для руля спортивного велосипеда. они смачиваются в воде, натягиваются и после высыхания очень плотно облегают. стоимость около 0.5 доллара одна рукоятка. если диаметр под рукоятку нужно увеличить, то наматывается изолента до нужной величины.

НАУЧНАЯ БИБЛИОТЕКА — РЕФЕРАТЫ — Обрезинивание металлов

Защитные покрытия используют в противокоррозионной практике для изоляции металла от агрессивной среды. Чтобы обеспечить хорошую защиту от коррозии покрытие должно быть сплошным, иметь хорошую адгезию с основным металлом (сцепление), быть непроницаемым для агрессивной среды, равномерно распределятся по поверхности, обладать высокой износостойкостью, жаростойкостью и твердостью (в отдельных случаях).

Защитные покрытия подразделяют на металлические и неметаллические.

Как «облить» резиной рукоятку?

Здравствуйте. Подскажите, может есть «домашний» способ сделать обрезиненную рукоятку у инструмента? В идеале, как я понимаю, это жидкая мастика, в которую погрузили предмет, достали и повесили сушиться. Только надо чтобы потом какой-нибудь битум на руках не оставался. Есть такое?

2ac_52 Есть, у буржуев, у нас не встречал

Если инструмент допускает некоторый нагрев, обматываем сырой резиной, формируем на сколько получится, вулканизируем, обрабатываем напильником.

Спасибо. Это не совсем инструмент

, скорее металлическая рукоятка. А это можно сделать в домашних условиях, не разворачивая производство? На коленке? В нашей стране ?

Если речь идет про ключ от обычного дверного цилидрического замка, то в мастерских где делают дубликаты ключей есть куча разноцветных пластиковых нахлобучек.

Мда, я в своих мыслях пропустил: дверной от сувальдного замка. Про нахлобучки, спасибо, я в курсе. Так или иначе я задачку решу, но уже интерес возник: а мой вариант технологии неужели никто никогда не пробовал? На заводах-то формы обливают резиной легко (по-моему, даже метод производства презервативов такой был), а вот дома.

2ac_52 может в герметик силконовый макнуть?

ac_52 написал : Как «облить» резиной рукоятку?

Найти пальму-каучуконос, просверлить дырочку, и держать ключ под струйкой.

BV написал : Найти пальму-каучуконос, просверлить дырочку, и держать ключ под струйкой.

Вот-вот. Я же помню, что читал про такой способ изготовления резины

А резино-битумным антигравием из баллончика (или подобным)? Там ведь разные основы есть.

Есть такая гидроизоляционная мастика на битумной основе, кажется, Техноэласт. Точно не вспомню. При высыхании образуется великолепное резиновое покрытие. Сам был в первый раз удивлен. Можно ее пробануть.

Спасибо, я именно про такие мастики и спрашивал, только названия не знал.

есть спец. средства. в банках как краска. открываешь банку, макаешь туда ручки пассатижей, вынимаешь, они высыхают и получаютсуя обрезиненными. где продают не знаю, я видел только на картинках. делаею по моему loctite.

2ac_52 Обмажьте цветных акриловым герметиком. Мокрым пальцем сформируйте поверхность.

ac_52 написал : Здравствуйте. Подскажите, может есть «домашний» способ сделать обрезиненную рукоятку у инструмента? В идеале, как я понимаю, это жидкая мастика, в которую погрузили предмет, достали и повесили сушиться. Только надо чтобы потом какой-нибудь битум на руках не оставался. Есть такое?

если подойдет не съемная, то можно развести в банке эпоксидку, пропитать хорошенько ею вату, вывалить эту массу в целофановый пакет, воткнуть в массу инструмент нужным концом и сверху, по целофану взяться рукой с небольшим нажимом. отпечаток ладони останется после схватывания эпоксидки и будет в дальнейшем очень удобно. также можно придать любую другую форму.

также можно натянуть на инструмент специальные резиновые или каучуковые рукоятки для руля спортивного велосипеда. они смачиваются в воде, натягиваются и после высыхания очень плотно облегают. стоимость около 0.5 доллара одна рукоятка. если диаметр под рукоятку нужно увеличить, то наматывается изолента до нужной величины.

Обзор производителей

Благодаря широкому спектру применения составов на латексной основе в строительных магазинах можно найти продукты, разработанные под конкретные задачи. Можно выделить такие составы:

- Финская краска Super Decor Rubber, отличающаяся совместимостью со многими материалами: металлом (в том числе цветным), брусом, фанерными покрытиями, кирпичными и бетонными стенами. При этом она может использоваться как для фасадной отделки, так и для внутренних работ. Смесь имеет белый цвет, но может быть колерована в различные оттенки. Покрытие не трескается, не выцветает, переносит морозы. Для должной прочности наносить его нужно в 2 слоя.

- Rezolux Universal – еще одна финская краска, выделяющаяся эластичностью. Покрытие устойчиво к влаге и истиранию, его можно многократно мыть. Оно выдерживает вибрации, поэтому подходит для работы со стенами в зданиях, находящихся поблизости от транспортных путей.

- Резиновая краска от бренда Dali подойдет для шиферной или черепичной кровли, оцинкованных стальных изделий, а также фасада и цоколя. Расход состава экономичный, но наносить его нужно в 2 слоя. Благодаря способности к удлинению покрытие выдерживает расширения, вызываемые солнечным теплом. Оно быстро сохнет: наносить второй слой на стену можно спустя час после первого, на кровлю – через 2 часа. Проводить работы можно только в теплую погоду (выше +10 градусов).

- Российская краска Master Good отличается повышенной водостойкостью и позволяет основанию «дышать». Она подходит для кровель, водостока, алюминиевых поверхностей. Ею можно красить и по штукатурке, но использовать ее для пола и ступеней не рекомендуется. Наносить ее нужно в 3 слоя.

Стоимость резиновой краски

Многие из вас сталкивались с проблемой нежелательного скольжения предметов по металлической, либо любой другой подобной поверхности. Да и на ощупь такие поверхности холодные и неприятные. В нашей статье мы расскажем, как обрезинить металл своими руками. Этот метод не потребует больших физических усилий и финансовых затрат, да и подходит он практически к любым другим поверхностям, не реагирующим на силикон. Вы заинтересованы? Тогда читайте дальше.

Разновидности резиновых красок

Благодаря способности к заполнению мелких щелей, эластичности и хорошей сцепляемости резиновые составы используют для широкого спектра задач. Специфические свойства конкретного продукта зависят от вводимых компонентов и присадок. В продаже можно найти краски узкого назначения (к примеру, для мебели или металла) и универсальные, которые можно использовать с несколькими типами поверхностей. Помимо этого, существуют следующие категории материалов:

- для внутренних работ и для наружных;

- морозоустойчивые;

- антикоррозийные (для металла);

- обладающие повышенными влагоотталкивающими качествами.

Помимо краски в стандартных емкостях, в продаже встречаются жидкие составы в баллончиках, предназначенные для наружного применения. Они очень легко наносятся и быстро сохнут.

При выборе продукта опираются на характеристики основания и особенности окружающей среды. К примеру, резиновая краска для дерева должна иметь достаточное содержание антисептических добавок. Для бетонного основания важен латекс, помогающий заделывать микротрещины. Учитываются и декоративные характеристики.

Материалы для работы

Для того, чтобы обрезинить металл, вам понадобятся:

Шаг 1. Подготавливаем поверхность

Обезжирьте поверхность, которую предполагается обрезинить, любым обезжиривателем.

Если поверхность подвержена коррозии, нанесите на нее слой специальной грунтовки.

После высыхания грунтовки обклейте поверхность армирующей сеточкой.

Границу будущего обрезиненого слоя обклейте малярным скотчем.

Шаг 2. Обрезиниваем поверхность

Шпателем разравняйте слой силикона.

Аналогичные операции проводите при необходимости и с другой стороной поверхности.

Высушиваем поверхность феном.

Повторяем процесс нанесения силикона, его выравнивания и просушивания до тех пор, пока силикон полностью не покроет армированную сеточку.

Наносим еще немного силикона и поролоновой губкой макательными движениями придаем ему красивую матовую структуру.

После полного высыхания силикона, обрезаем и снимаем малярный скотч. В результате получается вот такой красивый и приятный на ощупь слой.

Обрезинивание своими руками

Как обрезинить металл своими руками? Простой, быстрый и главное дешёвый способ!

Многие из вас сталкивались с проблемой нежелательного скольжения предметов по металлической, либо любой другой подобной поверхности. Да и на ощупь такие поверхности холодные и неприятные. В нашей статье мы расскажем, как обрезинить металл своими руками. Этот метод не потребует больших физических усилий и финансовых затрат, да и подходит он практически к любым другим поверхностям, не реагирующим на силикон. Вы заинтересованы? Тогда читайте дальше.

Материалы для работы

Для того, чтобы обрезинить металл, вам понадобятся:

Шаг 1. Подготавливаем поверхность

Обезжирьте поверхность, которую предполагается обрезинить, любым обезжиривателем.

Если поверхность подвержена коррозии, нанесите на нее слой специальной грунтовки.

После высыхания грунтовки обклейте поверхность армирующей сеточкой.

Границу будущего обрезиненого слоя обклейте малярным скотчем.

Шаг 2. Обрезиниваем поверхность

Шпателем разравняйте слой силикона.

Аналогичные операции проводите при необходимости и с другой стороной поверхности.

Высушиваем поверхность феном.

Повторяем процесс нанесения силикона, его выравнивания и просушивания до тех пор, пока силикон полностью не покроет армированную сеточку.

Наносим еще немного силикона и поролоновой губкой макательными движениями придаем ему красивую матовую структуру.

После полного высыхания силикона, обрезаем и снимаем малярный скотч. В результате получается вот такой красивый и приятный на ощупь слой.

Обрезинивание своими руками

Как обрезинить металл своими руками? Простой, быстрый и главное дешёвый способ!

Технология окрашивания

Поверхность подготавливают к окрашиванию в соответствии с ее типом. Крупные трещины и выбоины заделывают шпатлевкой. Старое покрытие, загрязнения и пыль удаляют. Масляные пятна тоже требуется убрать. Бетон покрывают грунтовкой, дерево – антисептиком. Глянцевые поверхности матируют посредством шлифования. Если на металлическом изделии имеются ржавчина или остатки прежнего покрытия, их тоже удаляют.

Наносить резиновые составы нужно в 2 или 3 тонких слоя (в зависимости от рекомендаций производителя). Одним толстым слоем ее накладывать нельзя – от этого покрытие может отслоиться или потрескаться. После каждого нанесения необходимо подождать 1-2 часа, пока краска высохнет. При этом помещение должно хорошо вентилироваться, чтобы обеспечить воздухообмен.

Для нанесения используют валик или кисть.

Некоторые краски допускается немного разбавлять водой, но примешивать к ним растворители категорически запрещено.

Отделку фасада или кровли рекомендуется проводить в теплую сухую погоду. Расход краски зависит от типа поверхности: меньше всего для металла, наибольший – для шиферной кровли и цементной «шубы». Мыть покрытие можно не ранее чем через неделю после нанесения последнего слоя.

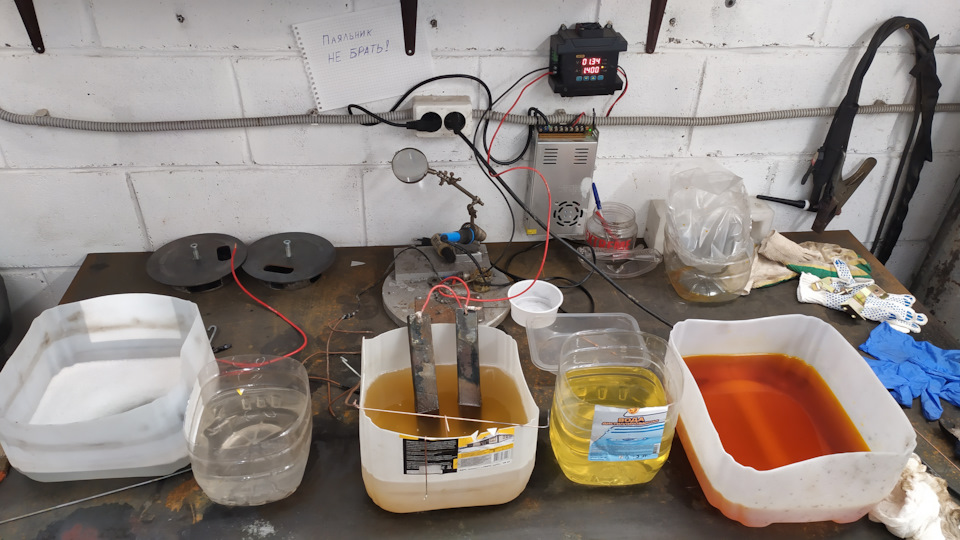

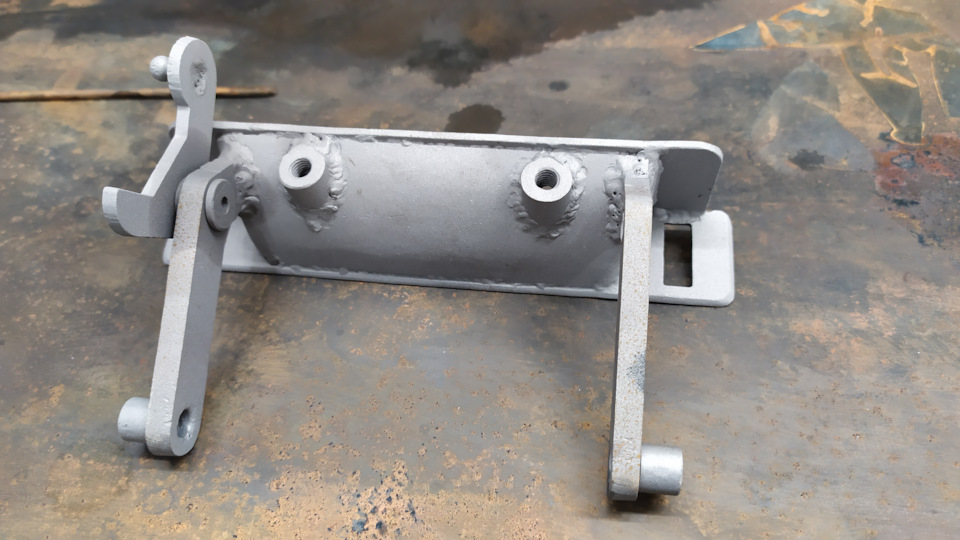

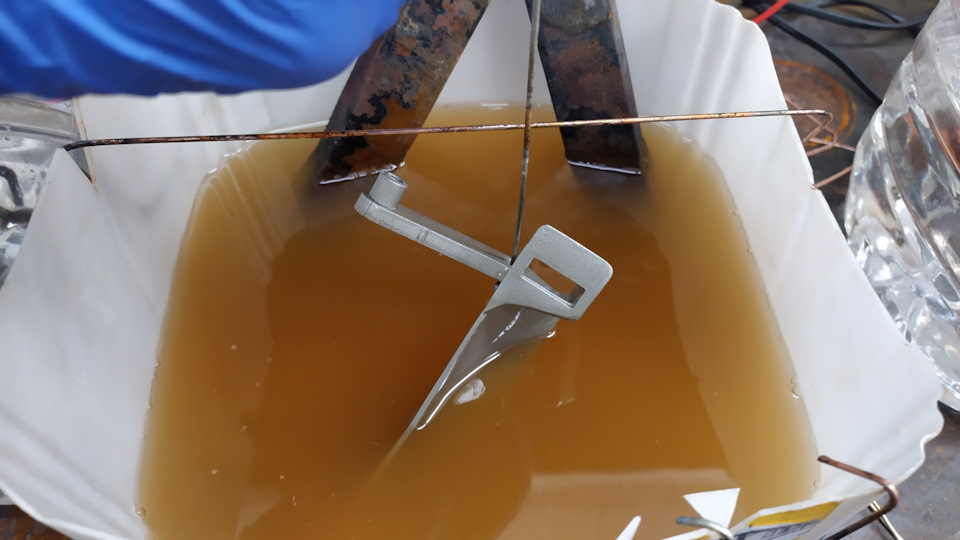

FakeEngineer › Блог › Цинкование и пассивация в домашних условиях.

Все началось с ручек для ЗИЛ 4104. Об изготовлении ручек можно почитать в одном из предыдущих постов. Изначально я думал отдать их в оцинковку на производство, но покурив интернеты решил сделать самостоятельно.

Процесс нанесения цинкового покрытия своими руками в целом не сложен. Большинство информации в сети связано с нанесением цинка с корпуса батарейки на участок кузова автомобиля. Но мне это не подходит, так как надо оцинковывать разные небольшие детали целиком. И потом придавать им переливчатый золотисто-зеленый оттенок.

Будем рассматривать электро-химический метод. Он самый простой и доступный для каждого. В результате гальванического процесса в растворе электролита цинк тонким слоем осаждается на поверхности детали. Вот и все. Шучу, не все)

Для самого простого цинкования потребуется.

1. Электролит для АКБ из магазина. То есть раствор серной кислоты.

2. Сульфат цинка порошковый или

3. Паяльная кислота (продается в магазинах радиолюбителей).

4. Дистиллированная вода.

5. Цинковый анод (кусок чистого цинка).

6. Блок питания 12 вольт с возможностью ограничения тока (например зарядное устройство для АКБ.

Для качественной оцинковки необходима качественная очистка поверхности детали от любых загрязнений.

Лучше всего делать пескостуйную обработку. Можно чистить болгаркой. Или вытравливать сначала в щелочи, потом в кислоте. Можно применять гальваническое травление.

При гальваническом травлении не играет большой роли где будет анод а где катод. На аноде в результате реакции выделяется водород, на катоде кислород. Водорода выделяется в 2 раза больше, поэтому анод пузырится сильнее. Заводораживание металла увеличивает его хрупкость, поэтому данный метод очистки не рекомендуют для металлов с высоким классом прочности (пружины там всякие и болты повышенной прочности).

Вобщем суть в том чтоб в процессе очистки удалить с металла все загрязнения.

Спецы рекомендуют сначала травление в щелочи, потом гальваническое кислотное травление, потом активация поверхности в кислотном растворе. Все с проежуточными промывками в воде.

Я очищаю детали механически, потом травление в акумуляторном электролите, промывка в воде, потом снова мехобработка, активация в кислоте и собственно оцинковка.

Если для оцинковки используется сульфат цинка, то его надо растворить в дистиллированной воде в соотношении 200гр на литр воды. Размешать до полного растворения.

Если используется паяльная кислота то она просто наливается в емкость и все.

При оцинковке анодом (+) является кусок цинка, сопоставимый по площади с деталью. Катод (-) сама деталь.

Напряжение должно быть в районе 12 вольт постоянного тока. Сила тока устанавливается в диапазоне 0,5 — 5 ампер на 1 кв.дм площади. Фактически желательно держать ток поменьше. При большом токе качество осаждения цинка сильно ухудшается. Старайтесь не превышать ток 1 ампер на небольших деталях. Цинкование происходит при температуре 18-25 градусов.

По времени слой наносится за 2-10 минут в зависимости от размера детали и тока.

Этот метод подойдет для защитной оцинковки деталей. Если нужна эстетика то надо использовать специальную химию. Об этом дальше.

Для получения блестящего цинкового покрытия с последующей радужной пассивацией процесс выглядит так.

1. Очистка поверхности детали (механическая, травление в растворе серной кислоты с промежуточными промывками).

2. После очистки детали на несколько секунд погружаем деталь в раствор серной кислоты (электролит для АКБ из магазина), потом промываем водой. Работать в перчатках и чистой детали руками не касаться во избежание загрязнения поверхности и ожогов кожи кислотой! Желательно работать в респираторе чтоб не дышать продуктами реакций.

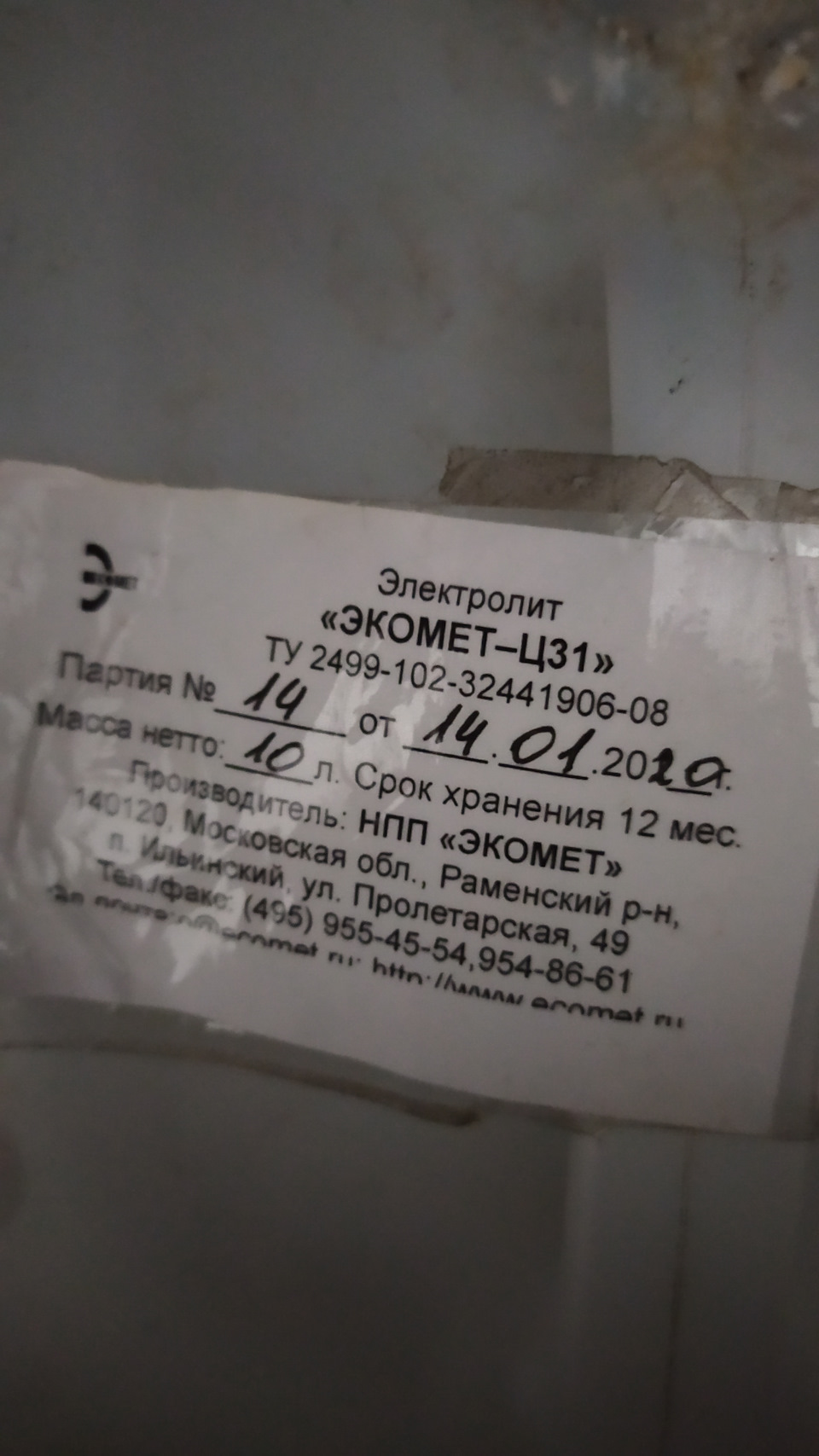

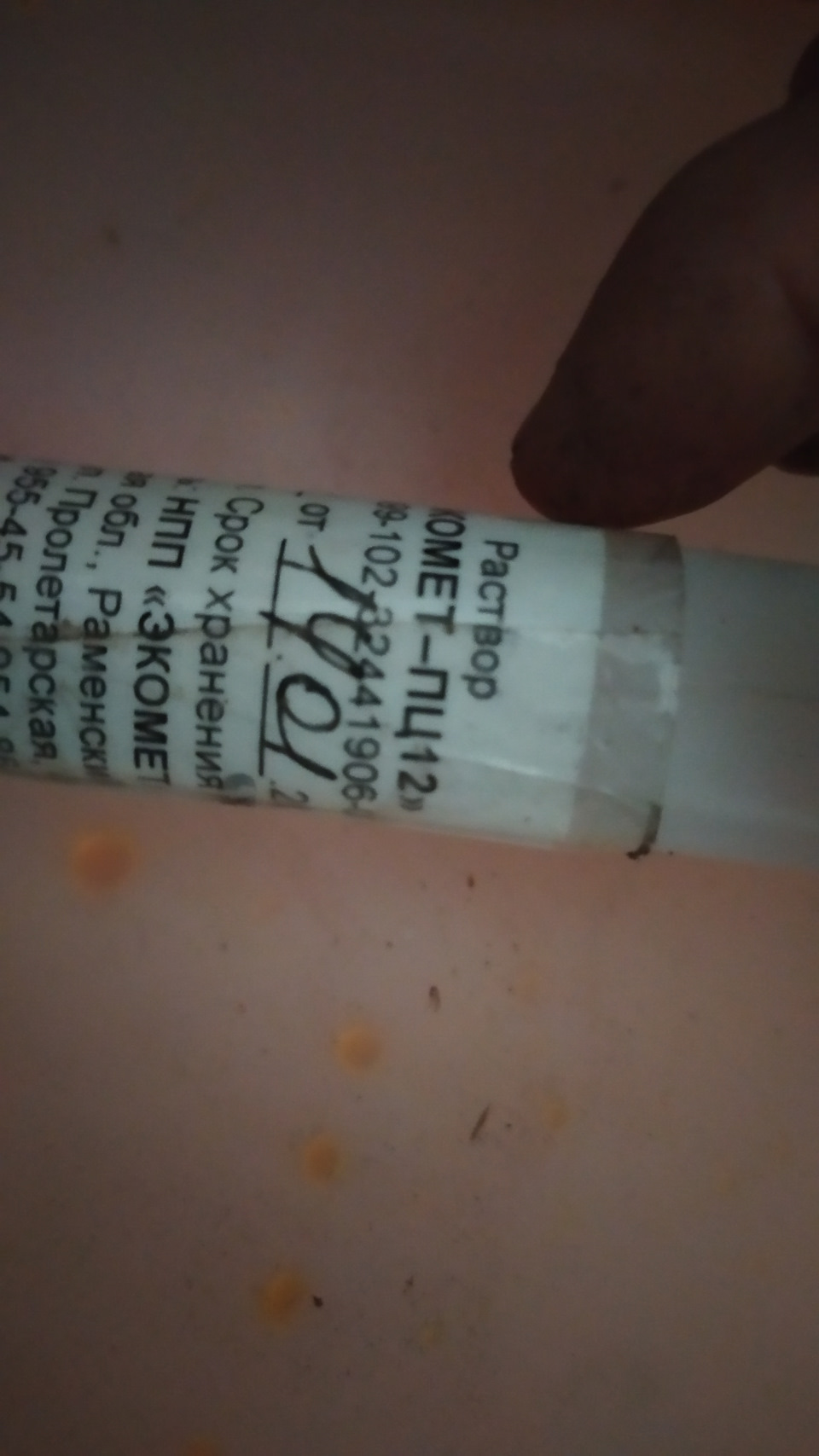

3. Для блестящего цинкования я использую щелочной электролит «экомет-ц31». Он дает отличное блестящее покрытие.

Вешаем деталь на катод (-) и погружаем полностью в электролит. На аноде (+) кусок цинка. По напряжению и току выше написано. Цинк ложится быстрее со стороны расположения анода, так что деталь надо периодически поворачивать разными сторонами к аноду. Нанесение по времени так же занимает 2-10 минут. Не спешите и не давайте большой ток!

4. После того как деталь оцинкуется ее необходимо промыть в воде. В итоге мы имеем хорошо выглядящую блестящую детать с устойчивым антикоррозийным покрытием.

Для увеличения устойчивости покрытия и придания ему эстетичного вида можно сделать пассивацию.

Пассивация это тоже что активация, только наоборот. Пассивация это процесс создания устойчивой оксидной пленки на поверхности детали.

Для этого я использую состав «экомет — пц12». Этот состав дает радужную пассивацию. Деталь приобретает золотисто зеленоватый оттенок с переливами.

Сразу после оцинковки и промывки детали она погружается в состав для пассивации. Я держу ее там 10-15 секунд, после чего снова промывка в воде и горячая сушка феном.

Сушку надо выполнять аккуратно, фен держать на расстоянии и понемногу прогревать детать, визуально контролируя проявление радужности. Если перегреть локально, пассивация будет отлетать с поверхности.

Гуммирование (обрезинивание) оборудования — МашПром-Эксперт

Гуммирование (обрезинивание) оборудования — МашПром-Эксперт

Материал предлагаемой статьи посвящен особенностям гуммирования или обрезинивания деталей оборудования на заводе металлоконструкций. Мы изготавливаем оборудование для предприятий горной и нефтехимической промышленности и применяем для защиты от воздействия агрессивных сред, коррозии или абразивного износа самые различные виды защитных материалов.

Повышение производительности оборудования, экономия материальных, энергетических и трудовых ресурсов, необходимые для получения конкурентных преимуществ, зависят напрямую от надежности и долговечности используемых машин и механизмов. Надежность и долговечность тесно связаны со способностью противостоять износу.

Особенно велико значение износа для быстроизнашивающихся деталей, являющихся основными элементами машин по добыче и обогащению полезных ископаемых. Этот вид оборудования наиболее интенсивно подвергается абразивному изнашиванию.

На практике долговечность быстроизнашиваемых деталей повышают различными методами: от применения особо прочных сталей и сплавов до нанесения футеровки из каменного литья. В разделе нашего сайта «Футеровка оборудования» вы сможете ознакомиться с некоторыми технологиями и материалами применяемыми нами для защиты оборудования.

Одним из способов защиты деталей от износа и является гуммирование. Гуммирование — процесс нанесения резинового или эбонитового покрытия на металлические изделия. Высокая стойкость применяемых видов резины к действию агрессивных сред делает гуммирование одним из лучших способов защиты деталей машин работающих в химически агрессивной среде.

Основная цель обрезинивания – защита металлической поверхности от разрушающих воздействий окружающей среды. Речь идет как о химических смесях, так и о простом механическом трении. Резина эластична, стойка к механической деформации. Кроме того, резиновое покрытие скрадывает вибрацию, что позволяет понизить уровень шума почти на треть.

Все вместе, это говорит об одном: обрезинивание элементов продлевает срок эксплуатации всей конструкции и ощутимо повышает эффективность ее работы.

Наше предприятие обрезинивает металл по нескольким технологиям:

- холодная вулканизация;

- горячая вулканизация;

- пластины на болтах.

Для заказа продукции или получение консультации

Свяжитесь с нами по телефону

Или оставьте номер телефона, мы вам перезвоним

Обрезинивание роликов различных конвейерных систем

Чтобы достичь непрерывной работы конвейерной ленты и продлить срок ее службы, обрезинивание проходят множество деталей агрегата: ролики, барабаны и т д. Физические свойства резины помогают сохранить деталь, а также делает более удобным управление скоростью движения ленты. Самоочищающиеся пластины защищают от налипания материала снижая нагрузку и тем самым повышая эффективность производства.

Одним из самых успешных методов обрезинивания является метод горячей вулканизации в автоклаве.

Единственный минус – необходимость обработки строго на технической базе «ТОВ АНТАНТА» и более длительный срок обрезинивания также наши технологи используют метод холодной вулканизацию. Этот метод можно реализовать даже на территории клиента, что уменьшит срок простоя оборудования. Обрезинивание конвейерных роликов. Для этого мы специально разрабатываем различные резиновые смеси. Среди разработанных нами смесей есть что резина устойчива к воздействиям окружающей среды.

Наша компания с радостью поможет вам подобрать именно такую резину, что продлит срок работы конвейера даже при условиях его работы в агрессивной химической среде или при очень низких или высоких температурах.

Обрезинивание валов в Новосибирске

По заявленным параметрам мы в оговоренные сроки проводим комплекс необходимых работ. На подготовленную поверхность детали наносится слой клея и полиуретан. Сырье для гуммирования, метод вулканизации подбираются по условиям для достижения оптимального результата. В процессе оказания услуг мы используем полимерные составы высокого качества, надежную и точную оснастку от проверенных брендов. Последний этап включает в себя доработку и центрирование деталей на токарном станке.

Для уточнения технических нюансов, информации по срокам и стоимости услуги приглашаем вас связаться с нами. PolimerMix — это современный эксплуатационный инжиниринг для вашего производства!

Фотогалерея

Полиуретаны — класс синтетических эластомеров с программируемыми свойствами,применяются при ремонте колес. Полиуретаны,применяемые при ремонте колес, широко применяются в промышленности как эффективные заменители резины — для изготовления деталей, работающих в агрессивных средах, в условиях больших знакопеременных нагрузок и температур. Рабочая температура для большинства полиуретанов — от -60° С до +80° С. Допусти́м кратковременный (до 24 часов) нагрев до 120° С.

Полиуретаны, применяемые для ремонта колес, мало подвержены старению, имеют низкую температуру стеклования и высокую стойкость к воздействию окружающей среды. Полиуретаны,применяемые для ремонта колес, стойки к абразивному износу, обладают устойчивостью к большинству органических растворителей, к озону и ультрафиолетовым лучам, морской воде. Прочность связи полиуретан-металл значительно выше, чем между резиной и металлом.Ремонт колес и роликов полиуретаном.

Ремонт емкостей

Обрезинивание емкостей выполняется только на современном, новом оборудовании. Ремонт емкостей производится исключительно резинами прошедшими сертификацию, отличающихся превосходными свойствами. Для гуммирования применяются специально подготовленные смеси резин, которые делают покрытие емкостей износостойким, водостойким, бензо, маслостойким. Резиновые смеси обладают стойкостью к щелочам, кислотам.

После ремонта поверхности емкости приобретают устойчивость к деформациям, за счет хорошей эластичности, переносят значительные, многократные механические нагрузки. Покрытия отличаются прочностью сцепления с металлом, имеют однородную без посторонних вкраплений структуру.

Общее описание технологии гуммирования

Подвижные элементы оборудования подвержены интенсивному износу в процессе эксплуатации, и самой уязвимой их частью является упругое покрытие. Устранить его повреждения, вернув первозданный вид и свойства, позволяет уникальная технология гуммирования роликов и валов современными полиуретановыми композитами.

Процесс восстановления технических параметров и повышения характеристик данным методом предполагает две технологических операции:

- сначала подготавливается сырье для гуммирования валов, которое позволит получить требуемые показатели жесткости, термостойкости и других параметров;

- затем на участках корпуса детали, предусматривающих трение и контакт с различными поверхностями и объектами, формируются новые полимерные слои.

Полиуретан превосходит материалы, применяемые для традиционного обрезинивания роликов, по прочности, эластичности, износоустойчивости и жесткости.

Вал-шестерня дм-30.00.074

«РТЗ -76» ООО | Рыбинск, Ярославская область

Вал -шестерня дм-30.00.074 В планетарный редуктор на катки производства АО «Раскат» Производство и поставка амортизаторов для катков дорожных Раскат, Bomag, Hamm, Dynapac, Caterpillar, Sakai и других марок катков. Обрезинивание траков асфальтоукладчиков — Цены от производителя. Гарантия.

Гуммирование

Как защитить металл от коррозии или механического истирания?

Гуммирование – это нанесение резинового покрытия на металлические изделия с целью защиты их от коррозии и других вредных воздействий.

Гуммирование считается одним из лучших способов защиты к действию агрессивных сред. Срок службы гуммированных покрытий зависит от температуры и характера окружающей агрессивной среды. В благоприятных условиях покрытия сохраняют свои защитные свойства до 7 лет. Гуммирование – один из лучших способов защиты химической аппаратуры.

Гуммирование, как метод защиты оборудования от коррозии имеет множество преимуществ:

высокая водо- и химическая стойкость;

устойчивость к абразивному износу;

устойчивость к переменным динамическим нагрузкам;

устойчивость к резким колебаниям температуры;

очень низкая водо- и газопроницаемость.

Несколько слов о гуммировании валов.

Эти работы выполняются двумя основными способами:

Гуммирование валов методом горячего крепления (с использованием формы и без использования формы).

Гуммирование валов методом холодного крепления.

Особого внимания заслуживает гуммирование валов методом экструдирования. Данный метод обеспечивает наивысшее качество и значительно увеличивает срок службы валов. Подробнее об этом и других методах гуммирования валов рассказано выше.

Гуммирующий материал подбирается индивидуально.

При гуммировании применяются высококачественные резиновые и силиконовые смеси.

Процесс гуммирования может быть произведен нашими специалистами как на предприятии Заказчика, так и в специальной мастерской на нашей производственной базе. Гуммирование крупногабаритного оборудования производится по месту его установки.

Также ГК «КСС» производит обрезинивание и шлифовку валов. Длина валов от 15 мм до 2600 мм. Наружные диаметры обрезиненных валов от 20 мм до Для обрезинивания валов используются широкий спектр резиновых смесей, стойких к спиртам, растворителям, лакам, краскам, щелочам, бензину. Температурный интервал -20°С+200°С.

Используются для обрезинивания силиконовые резиновые смеси с температурой эксплуатации валов до 300°С в воздушной среде

Производится восстановительная шлифовка обрезиненных валов длиной до 2600 мм, диаметром до 400 мм.

Многообразие методов работы с металлами влечет за собой и многообразие технических средств. От напильника и зубила до станков с числовым программным управлением и промышленных роботов. С самими методами и станками можно познакомиться на соответствующих сайтах, примером может служить сайт компании Акрон-Систем, которая интересна еще и тем, что поставляет не только оборудование и комплектующие разных брендов, но и предлагает производство уникальных металлоизделий по нашим чертежам.

В частном домостроении и ремонте резка металла, видимо, наиболее востребованный вид работы с металлическими изделиями наряду со сверлением.

Итак, чем же нужно и можно воспользоваться, если необходимо отрезать металлическую трубу, уголок или пруток, лист или полосу?

Инструмент и способ резки выбираются в зависимости от толщины, вида металла, а также объемов работ. Еще выбор зависит от того, приходится ли ли резать металл без электричества или же с элетричеством все в порядке и, значит, можно применить специальный инструмент.