Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкция

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются

двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230,

1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента

нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком

и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик,

бочкообразный ролик и при необходимости дополнительные ведомые ролики.

Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Если гриндер будет работать с длинными абразивными лентами,

то без дополнительных ведомых роликов не обойтись.

Зачем нужен ролик бочкообразной формы? При сборке станка

практически невозможно выдержать идеальную параллельность осей всех роликов. По

этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток,

применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную

ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Как рассчитать диаметр приводного ролика.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя.

Скорость ленты должна выбираться по рекомендациям производителя лент. Например, для ленты 3M Cubitron по стали должно быть 22-25 м/с, от того же производителя на ленты с цирконатом алюминия рекомендуется скорость 30-35 м/с. Скорость ленты сильно зависит не только от типа абразива, но и от величины зерна. А так в среднем рекомендуется на углеродистую сталь 32 — 38 м/сек, легированная и нержавеющая сталь 18-30 м/сек, Титан -15 м/сек, цветные металлы 35-45 м/сек, пластики 10-30 м/сек, ковкий чугун 38-34 м/сек, серый чугун 35-45. Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости.

Формула для расчета скорости ленты:

V ленты (м/с)= (3.14* D * N) / 60000,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Формула для расчета диаметра приводного ролика:

D(мм)=(V*19108) / N,

где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика

для обработки стали (22-25 м/с).

Электродвигатель 2800 об\мин.

D=25*19108\2800=170,6мм

Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

P(вт)=(D*N)\570,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но

включенный в однофазной сети 220В, то его расчетная мощность при

подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже

от номинала. Это необходимо учитывать. Например, по расчету необходим

электродвигатель мощностью 800 ватт, и двигатель будет использоваться

трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет

равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении ленточно-шлифовального станка будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Как сделать ролики для ленточно — шлифовального станка

Если у вас

есть знакомый токарь, то у вас не должен возникать подобный вопрос. Ну а если

подобных знакомств нет, то данная информация будет вам полезна.

Существует несколько способов сделать ролики.

Приводной ролик удобно изготавливать из листа фанеры. Сначала размечаются круги нужного диаметра, затем они вырезаются с помощью электролобзика. После этого фанерные круги склеиваются между собой.

После склейки центральное отверстие ролика рассверливается под диаметр вала электродвигателя. Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

После одеваем ролик на электродвигатель и обтачиваем его с помощью стамески, крупного напильника или УШМ (болгарки) с зачистным кругом.

Чтобы

приводной ролик меньше проскальзывал, его можно обработать жидкой канифолью.

Самый

простой способ сделать ведомые ролики — это просто набрать их из подшипников

подходящего диаметра на каком-либо валу. В качестве вала можно использовать

болты с неполной резьбой. Подшипники нужны закрытые, иначе они будут быстро

забиваться пылью и выходить из строя.

В качестве

роликов можно использовать ролики от ГРМ автомобиля, но не покупать новые, а

спросить их на любом СТО. Только желательно, чтобы ролики были плоские без

буртиков. Такие буртики могут резать края ленты.

Еще один

способ — это нарезать ролики коронкой из листа фанеры и склеить полученные

шайбы между собой. Можно дополнительно их закрепить саморезами. После внутри

ролика необходимо просверлить два отверстия с двух сторон ролика под подшипники.

Глубина таких отверстий должна равняться ширине подшипников. Такие отверстия

удобно сверлить с помощью перьевого сверла по дереву. Когда отверстия будут

готовы, то сверлим по центру ролика сквозное отверстие под ось ролика. Диаметр

этого отверстия должен быть немного больше диаметра внутренней обоймы

подшипника, иначе подшипник будет подклинивать внутри ролика.

После этого ролик практически готов, осталось только отшлифовать его по наружи и придать ему нужную форму, если это будет бочкообразный ролик.

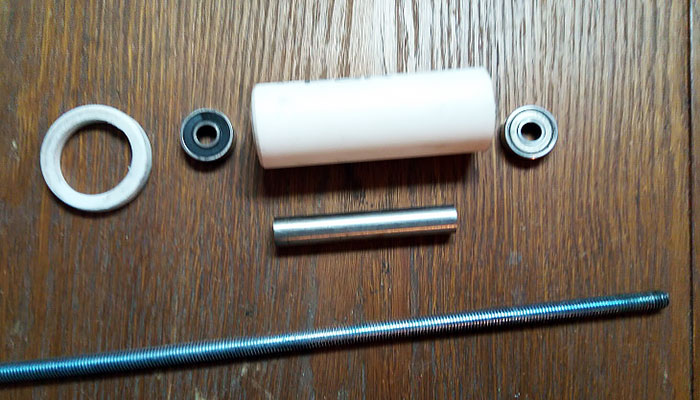

Ролики можно сделать из круглого капролона или другое

название этого материала полиамид-6. Процесс изготовления ролика не отличается

от предыдущих. Отрезаем заготовку нужной длины, сверлим отверстия перьевым

сверлом под подшипники и обтачиваем по наружи с помощью болгарки.

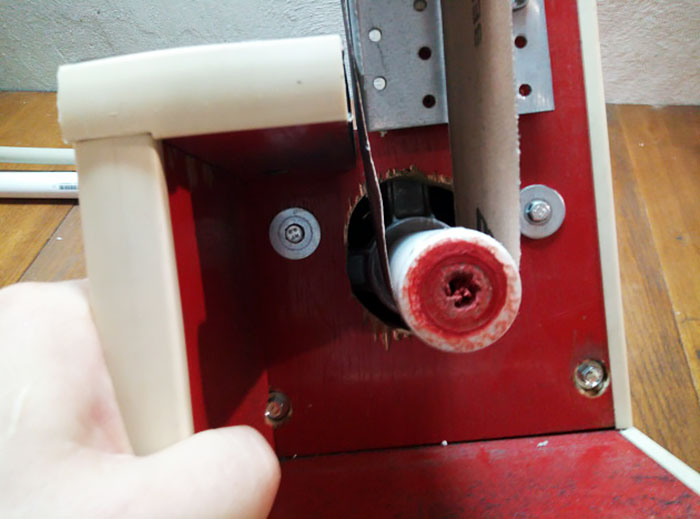

Еще один способ сделать ведомые ролики — это использовать муфты от полипропиленовой трубы. В продаже есть бочкообразные муфты. Например, муфта чешского производства d 32 Wavin Ekoplastik.

Под эту муфту хорошо подходит подшипник № 201. Подшипник можно запрессовать в муфту с

помощью тисков.

Если необходимо сделать прямой ведомый ролик или не смогли найти бочкообразную муфту, то можно сделать ролик из двух прямых муфт. При необходимости данный ролик можно обточить до бочкообразного состояния.

Для одного ролика понадобиться две пластиковые муфты с внутренним диаметром 32мм, три подшипника №201 и шайбы под болт м12. Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

После обрезки муфт запрессовываем с помощью тисков подшипник между двумя муфтами. Он окажется внутри ровно посередине будущего ролика.

Теперь подкладываем шайбы и запрессовываем два

подшипника по краям ролика.

Осталось только отшлифовать ролик по наружи.

Рекомендую посмотреть видео по данной теме.

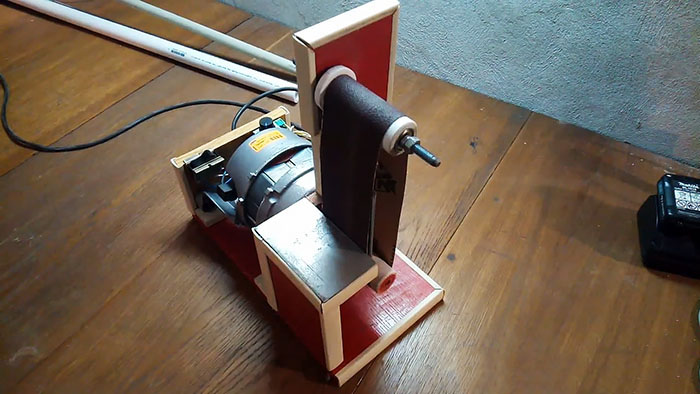

Этот инструмент можно сделать самостоятельно даже если нет токарного станка и сварочного оборудования. В результате он получится простым по конструкции и в изготовлении, а также без больших затрат.

Понадобится

Основные детали и узлы берем из старой бытовой техники, а кое-что заимствуем у знакомых или покупаем недорого в магазине. Вот их реестр:

- двигатель от стиральной машины;

- два подшипника от пылесоса;

- фрагмент листа ДСП;

- регулятор напряжения;

- переключатель;

- шпилька длиной 150 мм;

- монтажный стальной уголок;

- две фрагмента полипропиленовых труб диаметром 20 и 32 мм;

- винты, гайки, шайбы и провода.

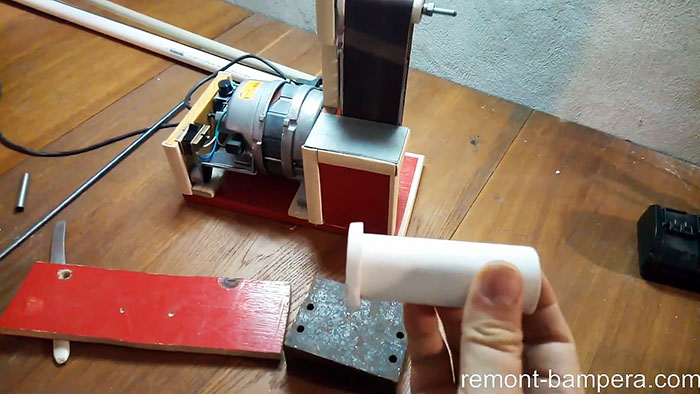

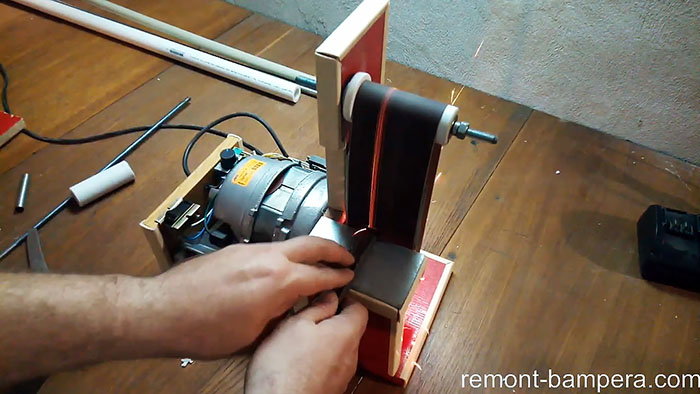

Процесс изготовления частей и сборки гриндера

Корпус изготавливаем из пяти частей, вырезанных из ДСП, и скрепляем мебельными винтами. Его габариты определяются конкретным двигателем, и мы их приводить не будем.

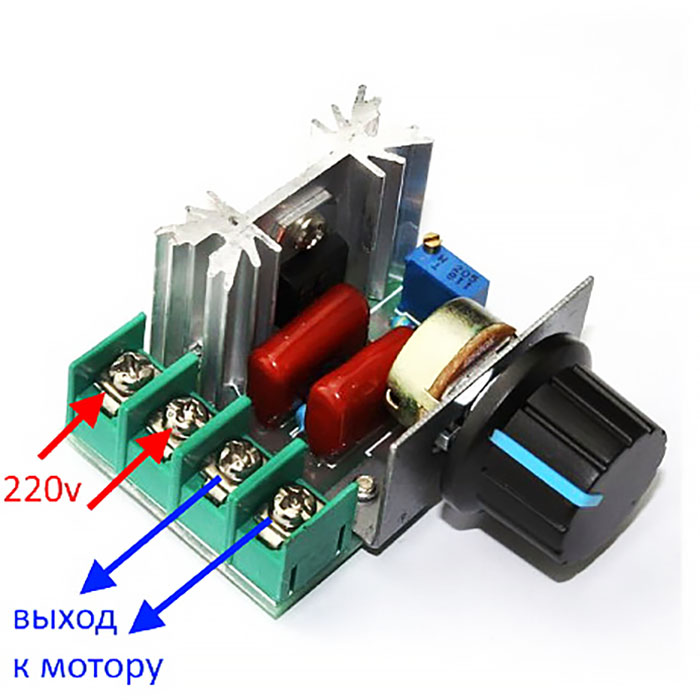

Агрегат создаем на основе коллекторного двигателя от стиралки-автомата с 14 тысячами об. / мин. Подключаем его к сети через регулятор напряжения для управления вращением.

Крепим его двумя винтами на колодках. Он имеет вход на 220 В и два выхода на двигатель, на котором имеются клеммы для подключения множества проводов: к статору, щеткам якоря, датчику Холла, тахогенератору и т. д.

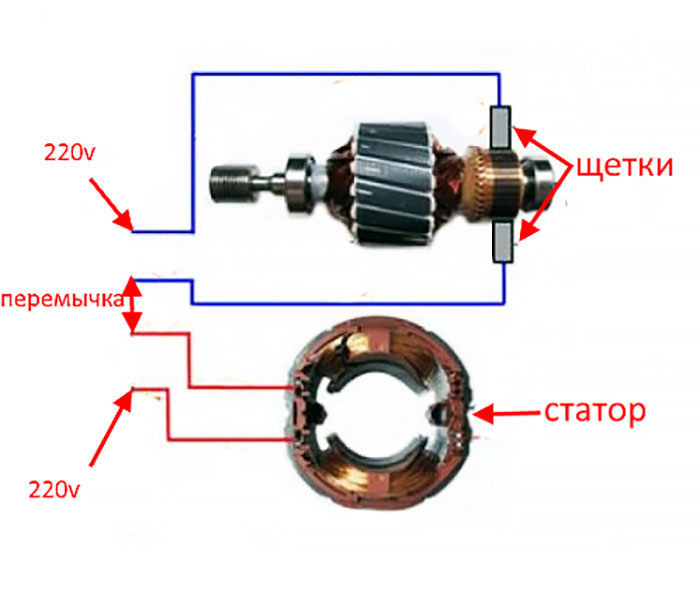

Для правильного подключения находим по два провода от статора и щеток ротора. Соединяем вместе по одному проводу от статора и щеток якоря. Другую пару проводов подсоединяем к регулятору напряжения. До регулятора устанавливаем переключатель. На этом электрическое подключение завершается.

Упор для наждачной ленты выполняем из монтажного уголка, края которого закругляем для исключения зацепа замка ленты.

Прямоугольную поверхность подручника вырезаем из листового металла и приклеиваем к ДСП. Диаметр крепежных отверстий выполняем несколько больше, чем нужно для болтов. Это нужно для регулировки угла между упором и подручником.

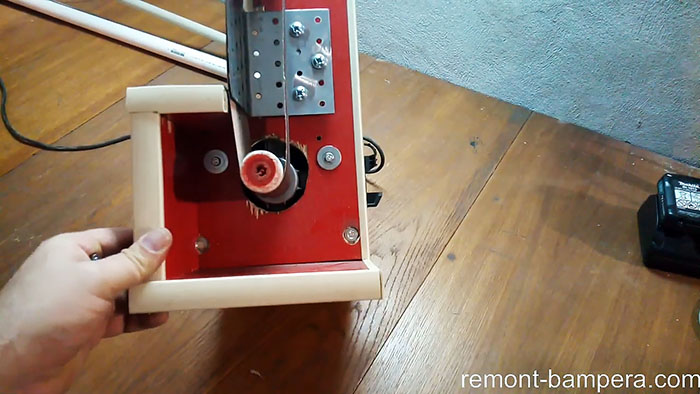

Ведущий ролик делаем из двух пропиленовых труб диаметром 20 и 32 мм.

Большую трубу выбираем с внутренним диаметром также равным 20 мм. Соединить трубы можно двумя способами: склеиванием или сплавлением.

Используем второй способ. Для этого достаточно при вращении ролика прижать к его торцу деревянный брусок.

В результате выделяемого тепла трубы сплавляются намертво.

Дополнительно во внутреннее отверстие двойной трубы вставляем трубочку, выгнутую из жести.

Всю эту конструкцию набиваем на шлицевой вал двигателя. Соединение получилось надежным при минимальном биении.

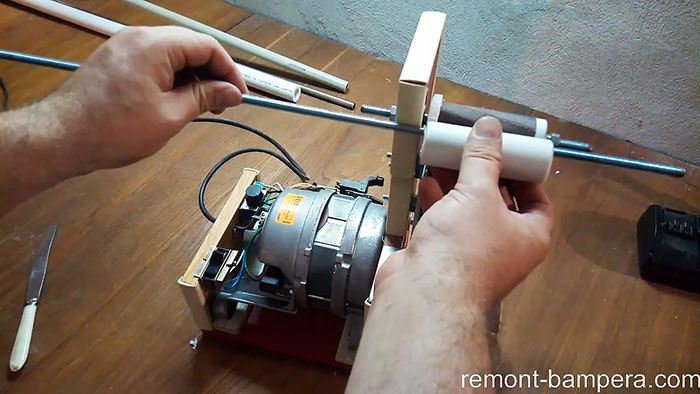

Для ведомого ролика подбираем два подшипника и в зависимости от наружного диаметра – полипропиленовую трубу с точно таким же внутренним размером.

Если он окажется меньше, то его можно рассверлить дрелью с перьевым сверлом нужного диаметра.

Подшипники распираем стальной трубкой для снятия боковой нагрузки. На внутренний конец ролика насаживаем кольцо, вырезанное из муфты того же размера, которая будет служить упором.

Собираем на шпильке получившийся узел и прикручиваем, используя шайбы и гайки, к основе.

Диаметры отверстий в корпусе выполняем больше, чем это нужно для шпильки. Такое решение позволит регулировать и натягивать наждачную ленту.

Наладка и проверка гриндера в деле

После завершения сборки всей конструкции, приступаем к натягиванию ленты. При вращении она может смещаться по роликам влево или вправо. Чтобы исключить это явление, прокручиваем вокруг своей оси за обе гайки ведомый ролик, пока лента не перестанет смещаться к одному или другому краю. Таким образом, мы найдем положение, когда все взаимодействующие элементы окажутся на своих местах.

Теперь смело включаем наше самодельное изделие и обрабатываем металлический предмет. Убеждаемся, что обработка протекает нормально, без рывков и ударов, а результат нас вполне устраивает.

Смотрите видео

Делаем гриндер своими руками

Содержание

- Подготовка

- Самодельный станок из дрели

- Изготовление из болгарки

- Как сделать с двигателем от стиральной машины?

- Сборка из шлифмашинки

- Как сделать на базе точильного станка?

- Изготовление поворотного гриндера

- Создание комплектующих

Гриндер представляет собой вращающийся с большой скоростью – до нескольких тысяч оборотов в минуту двигателя – механизм, по роликам и шкивам которого движется наждачная лента. На таком станке затачиваются ножи, ножницы, топоры, свёрла. Можно даже заточить швейную иглу.

Подготовка

Большинство чертежей гриндера, на которых указаны размеры, сводится к следующему.

- Мощность двигателя – не менее 300 Вт. Менее мощный двигатель не обеспечит приемлемую скорость движения ленты – до 100 метров ежеминутно. Медленно движущаяся лента не точит, а повреждает лезвия, оставляя на них зазубрины, слишком быстрая – не успеет их подточить, при этом абразивный слой сотрётся за короткое время.

- Диаметр ведомых шкивов – не более 10 см. По сути, это колёса с технологическим заглублением, равном ширине ленты. Эта борозда не даёт ленте сорваться с механизма.

- Ширина борозды ленты – не более нескольких сантиметров. Если сделать ленту более широкой, то колёса (шкивы) станут слишком массивными и тяжёлыми, что потребует гораздо более мощного двигателя.

- Длина и ширина рамы – не более чем полметра на метр: размер гриндера совпадает с размером фрезерного станка. Мобильные гриндеры могут быть уменьшены в размерах и массе до нескольких раз, однако их возможности при этом ограничиваются примерно на столько же.

- Длина и ширина предметного (поворотного) столика – примерно 30*20 см. Его габариты в среднем в несколько раз (от 3 раз) меньше размеров основания.

- Станина (рама) изготавливается из профтрубы с сечением не менее 20*40 и толщиной стенок не ниже 2 мм. Меньшие значения параметров отрицательно скажутся на надёжности станка.

В качестве главной детали – движущей силы – используют любой асинхронный или коллекторный двигатель от стиральной машины, пылесоса или любого другого бытового прибора, который отслужил свой срок. Запчасти – подшипники, валы – берутся из других машин, а также отслужившего свой срок авто, мотоцикла, дизельно-генераторного агрегата и так далее.

Конструкция должна быть максимально надёжной и устойчивой. Лента не должна порваться после нескольких минут работы под нагрузкой – она представляет собой приводной ремень, обладающий шлифующей поверхностью.

Самодельный станок из дрели

Гриндер, изготовленный своими руками, в простом варианте представляет собой барабанные валы, приводимые в движение валом двигателя посредством всё той же шлифовальной ленты. Такой станок пригоден для работ по дереву, обладает относительно маленькими размерами, простой в сборке.

Действующий механизм – дрель с патроном, снимать который не обязательно. Ему по силам заточка небольших инструментов – от ножниц до свёрл. Но, к примеру, заточить дисковый нож для разрезающего вального станка возможно лишь на более мощном устройстве, потребляющем от киловатта.

Чтобы изготовить «дрельный» станок, сделайте следующее.

- Подготовьте раму станка. Она собирается из деревянных брусков. Один из брусков содержит полукруглое углубление, позволяющее зафиксировать корпус дрели. Два других применяются для ручки. С одной стороны крепления для ручки ставится переключатель скорости мотора. Он присоединяется к внутренним проводам, идущим от розетки и от двигателя.

- Закрепите дрель с помощью сквозной шпильки, используя гайки, прессующие и пружинящие шайбы. Передняя часть корпуса прижимается при помощи хомута и саморезов.

- Чтобы закрыть двигатель и редуктор дрели от пыли и частиц краски, разлетающихся в процессе обработки заготовок, используйте пластиковый кожух. Его изготавливают из профильного материала ПВХ или из пластиковой бутылки.

- Чтобы изготовить натяжитель ленты, используйте алюминиевые заготовки с отверстиями для монтажа ролика.

- Ролик собирается из подшипников для мотоцикла, болта и колец подходящего диаметра.

- Наденьте подшипники на ролик. При несовпадении диаметров примените изоленту.

- Ведущим валом станка является патрон дрели. Для удержания ленты на валу последний оклеивают резиной, к примеру, от пробитой камеры автомобиля или мотоцикла.

- Подставкой для дрели служит фрагмент доски с углублением по форме рамы. Зафиксируйте эту подложку для дрели, используя саморезы.

Ленточный гриндер готов к работе, проверьте его в действии.

Изготовление из болгарки

В домашних условиях изготовить мини-гриндер из болгарки также достаточно легко. Он пригодится для работ в гараже, для этого применяют не самодельную, а заводскую насадку. Закрепляется такая насадка посредством кронштейна, который можно заказать хоть из Китая. При этом болгарка продолжает использоваться и по своему назначению: конструкция становится разборной, а поменять привод УШМ на дрель труда не составит.

Простейшая инструкция по закреплению болгарки ничем не отличается от закрепления дрели. Разница лишь в том, что болгарка, по сравнению с дрелью, закрепляется, будучи повёрнутой на 90 градусов, так как двигатель относительно «выходной» оси редуктора, вращающей диск, обладает дополнительным поворотом на этот угол. Если бы болгарка оказалась прямоприводным устройством, то, подобно дрели, она не требовала бы разворота на этот же угол. Закрепляется болгарка на раме посредством хомутов, обеспечивающих её неподвижность, а кнопка-включатель и регулятор оборотов выводятся отдельно.

Применение гриндера такого исполнения – выравнивание швов при сварке небольших заготовок.

Как сделать с двигателем от стиральной машины?

Закрепление двигателя от стиральной машины-автомата, по сравнению с приводом от болгарки, не требует никакого поворота. Несмотря на то, что барабан СМА связан с основным мотором через ременной понижающий шкив, диаметр которого в несколько раз больше диаметра двигателя, располагают его (в исходной позиции) так же, как и дрель.

Размер ленты в этом случае составит 75*457 мм. У большинства стиральных машин малой мощности двигатель не превышает потребляемый номинал в 200 Вт, а сам вал крутится со скоростью порядка 3000 оборотов в минуту. Потребуются дверной доводчик, заготовка для вала.

Схема действий следующая.

- Наверните заготовку на вал, зафиксируйте основной ролик при помощи болта.

- Закрепите двигатель на надёжном основании.

- Измерьте ширину вала для выбора подходящей по размеру ленты. Например, длина её равна 61, ширина – 4,5 см. Отрежьте лишний кусок болта, предварительно сделав в нём шлиц на случай снятия вала.

- Для снижения вибрации при работе устройства прикрепите к раме деревянную подкладку.

- Подключите двигатель к стартеру и к источнику внешнего электропитания.

- Удостоверьтесь, что вал установлен ровно. Для этого применяют лазерный уровень. Аналогично проверьте, что доводчик установлен также правильно.

- Прикрепите к ручке болт М-10, навинтите подстроечные гайки вместе с роликами, смонтируйте подшипники, подобранные по ширине ленты.

- Используя доводчик, натяните ленту так, чтобы она не проскальзывала.

Гриндер собран, проверьте его работоспособность.

Сборка из шлифмашинки

Самому изготовить из дисковой ручной шлифмашинки гриндер несложно. Идея заключается в том, чтобы использовать в качестве ведущего и ведомого валов привод шлифмашинки и отцентрованный барабан, закреплённый на раме и вращающийся на подшипниках. В станок также входит механизм натягивания абразивной полосы, которая и выполняет работу в станке данной разновидности.

Устройство пригодно для работ широкого спектра – шлифования и заточки. Для изготовления потребуются квадратная профтруба со стороной 1,5 см, полоса стали 4-миллиметровой толщины и некоторые другие заготовки.

Алгоритм действий.

- Согните полосу стали под диаметр корпуса шлифмашинки.

- Прижмите полученный обод к ровной поверхности на раме и установите отрезок профтрубы под углом в 90 градусов. Приварите эти две детали в местах, где они соприкоснулись.

- В месте стяжки прижимного кольца нарежьте резьбу под винты М-4.

- С помощью болгарки разрежьте заготовку, чтобы кольцо обжималось.

- С противоположной стороны прорежьте отверстие под болт – в этой части он должен входить без вкручивания, а в другой – закрутиться.

- Проверьте, что корпус УШМ сидит надёжно. Ведущий ролик должен быть уже работоспособным. Приварите профтрубу под углом в 90 градусов к ролику – в точке, где отмечена его середина.

- Зачистите и отшлифуйте проваренные места.

- На гайке выполните небольшие «зарубки» – они позволят смоляной фракции создать при вращении надёжное сцепление с гайкой. Разведите смолу и введите её в этот зазор. Чтобы она не вылилась, с обратной стороны обклейте место, куда она протечёт, с помощью малярной клейкой ленты. Эпоксидный клей застывает через сутки – по прошествии данного периода начните обтачивать ролик.

- Поместите болгарку в тиски и обточите ролик до полукруглого состояния, затем – до получения нужной формы.

Чтобы смонтировать ролик с натяжным механизмом, сделайте следующее.

- Подготовьте стальной квадрат со сторонами в 12 мм – его отрезают от профтрубы 15 мм.

- Обрежьте ненужные детали и насадите кусок профтрубы на край квадрата. Поместите на неё подшипник – он выполняет функцию ролика.

- Просверлите отверстие диаметром 8 мм – оно понадобится, чтобы просунуть в него вал подшипника. Укоротите полученную деталь.

- Вырежьте две стороны профтрубы, чтобы поместить туда подшипниковый вал.

- После обрезания стенок профтрубы затупите при помощи напильника острые края.

- Пробным валом может послужить сломанное сверло на 8 мм – вставьте в него ролик и приварите сваркой.

Гриндер в комплектующих изготовлен, перейдите к его окончательному монтажу. Установите ролик с натяжителем и натяните стачивающую ленту. Выставьте плоскую подпорку под ленту. Включите собранное устройство.

Как сделать на базе точильного станка?

Чтобы изготовить гриндер из заточного станка, потребуется некоторая переделка второго под первый. Могут пригодиться определенные подручные средства. Но в первую очередь понадобится двигатель от обычного точила, которое уже несколько десятков лет можно встретить в каждой мастерской.

Пошаговые действия.

- Сварите из квадратной профтрубы (не менее 3*3 см) раму с габаритами, к примеру, 70*45 см в основании.

- Снимите с точила кожух и точильный круг, установите двигатель на раме, засверлив её под болты М-10 в местах проушин, на которых стоит сам мотор. Двигатель должен быть повёрнут концами оси ротора к боковинам рамы.

- Выточите на токарном станке шкив, к примеру, на 4 см по внешнему диаметру и на 32 мм – по внутреннему.

- Выточите второй шкив большего диаметра.

- Под больший шкив сварите из профтрубы такого же размера, что и сама рама, перпендикулярную ей стойку. Пусть её протяжённость равна ширине основной рамы. Стойка должна нести на себе два промежуточных вала.

- Изготовьте из шпильки (с гладкой поверхностью в окрестностях середины) две оси, например, диаметра, совпадающего с болтами М-14.

- Установите с торцов каждой из осей подходящие по размеру подшипники, чтобы она легко и свободно, без заметного усилия вращалась.

- Изготовьте на токарном станке два вала из цельного куска дерева. Ширина валов должна быть чуть больше – на сантиметр-два – по ширине, чем ширина абразивной ленты.

- Наденьте валы на оси, закрепите их. Это можно сделать с помощью болтов и гаек, саморезов, но учтите, что все отверстия должны засверливаться. Можно посадить вальцы на эпоксидный клей, предварительно (перед приклеиванием их) зашкурив стальные оси: шероховатый металл создаёт отличное сцепление с эпоксидным клеем, чего не скажешь об идеально гладком металле.

- Натяните ленту на вал двигателя и промежуточные валы.

Проверьте, что все соединения надёжны, и запустите станок.

Изготовление поворотного гриндера

Используя любой электродвигатель коллекторного или шагового (с драйвером) типа, можно изготовить поворотный станок. Назван он так в основном из-за наличия поворотного столика, который позволяет жёстко закрепить обтачиваемую заготовку под определённым углом. Поворотный столик – плоская стальная пластина размером 20*10 см. Толщина – до 1 см. Такой запас толщины нужен, чтобы пластина не гнулась под воздействием сил тяжести заготовки и упругости обтачивающей ленты, трения при обработке. Он содержит зазор, который совпадает по ширине с абразивной лентой. Регулируемый столик также перемещается вверх и вниз, назад и вперёд. Столик отворачивается на 90 градусов, находясь при этом в одной плоскости.

Поворотный столик лучше всего также закрепить на большом подшипнике, насаженном на его ось вращения. Это исключит его люфт, который нежелателен в процессе вытачивания: если бы подшипник разболтался либо ось вращения столика оказалась бы неидеально сработанной изначально, то заточка, к примеру, сверла на таком станке вышла бы некачественной – грани получились бы разными, и прибор бы не сверлил заготовки.

Создание комплектующих

Основными движущимися элементами, как сказано ранее, являются лента и шкив. Лента и ролики приводят друг друга в движение, при этом источником механической энергии является электродвигатель.

Лента

Абразивная лента в простейшем случае может быть склеена из наждачки. Наждачная бумага обладает определённой гибкостью – при отсутствии резких перегибов она «проходит» достаточно долго, прежде чем зачищающий слой износится. Чтобы изготовить из неё ленту, сделайте следующее.

- Обмерьте протяжённость траектории движения ленты, используя её же саму (из рулона подходящей ширины).

- Отрежьте необходимое её количество и склейте концы, сделав их шероховатыми с обратной стороны. Для склейки применяют клей, после высыхания не теряющий эластичности, например, «Момент-1» или похожий, создающий надёжное сцепление склеиваемых поверхностей. Для большего сцепления можно применить кусок синтетической материи.

- Оклейте валы и шкивы, по которым она проходит, тонким слоем резины. Последняя создаст необходимое сцепление с обратной (неабразивной) стороной ленты.

- Аккуратно наденьте шлифующую ленту на валы и запустите станок.

Лента не должна порваться, расклеиться в месте склеивания. Не рекомендуется давить на неё заготовкой на предметном столике с излишним усилием – протереться и порваться она может и в произвольном месте, отличном от места склеивания её концов.

Шкив

Промышленный шкив (или барабан) можно приобрести, потратив на него весьма значительную сумму. Если у вас есть токарный станок, то шкив-барабан можно сварить из куска стальной обычной трубы внешним диаметром, скажем, в 13 см (стандартная труба для дымохода буржуйки), заварив одну из сторон металлическим кругляком, вырезанным из полоски стали. Затем полученную деталь, отметив на ней центр, с помощью токарного или вращательно-фрезерного станка доводят до идеально ровного состояния, подточив и подшлифовав со всех сторон – изнутри, снаружи, по бокам.

Добиваются обтачивания при помощи всевозможных режущих насадок – подобно тому, как токарь вытачивает круглые детали из цельного дерева (например, слоёв толстой фанеры, склеенной наподобие клеёного бруса) и пластика.

Тщательная обточка необходима для идеального центрования, при этом можно получить шкив по качеству и исполнению не хуже заводского. А это значит, что механизм двигателя и понижающего обороты вала не будет «гулять», и подшипники прослужат максимально долго.

О том, как смастерить поворотный гриндер своими руками, смотрите в следующем видео.

Если нужно обработать много заготовок, то обычным напильником тут не отделаешься. Необходимо что-то посущественнее — например, электронапильник (он же гриндер). Этот мегаполезный инструмент для мастерской можно изготовить по-разному и из различных материалов. Рассмотрим лучшие идеи от мастеров-самодельщиков.

Гриндер из болгарки своими руками

В данном обзоре мастер поделится с нами простым способом изготовления мини гриндера из болгарки.

Сначала необходимо будет сделать приводной ролик для шлифовальной ленты.

Читайте также:

Как сделать бур ТИСЭ своими руками

Для этого автор использует заготовку, склеенную из нескольких кусков фанеры. По центру сверлим отверстие, а потом делаем посадочное место под удлиненную гайку.

Гайку запрессовываем внутрь заготовки, предварительно намазав эпоксидным клеем. Потом обтачиваем ролик для нужной формы, «посадив» его на вал болгарки.

Советуем вам также прочитать: как своими руками изготовить гибочный мини станок для «намотки» стального квадратного прутка.

Основные этапы работ

На следующем этапе вырезаем часть защитного кожуха для УШМ, сверлим отверстия, после чего прикручиваем кусок профтрубы.

Читайте также:

Как сделать простую гильотину для кузнечных работ

Между кожухом и профилем автор подкладывает три металлических пластины, в которых предварительно надо просверлить отверстия под болты.

Далее отрезаем кусок профтрубы меньшего размера, и вставляем его в первый отрезок. К торцу привариваем пластину, в которую будет упираться пружина.

Читайте также:

Приспособление для гибки квадратных профильных труб

На противоположном конце надо вырезать часть стенки и просверлить отверстия. Потом крепим к профилю два подшипника.

На последнем этапе останется только отрезать по размеру кусок шлифовальной ленты. Надеваем ее на приводной и натяжной ролики.

Видео: гриндер своими руками

Пошаговый процесс изготовления мини гриндера из болгарки можно посмотреть на видео ниже. Этой идеей с нами поделился автор YouTube канала Well Done Tips.

How To Make A Homemade Belt Sander [ Angle Grinder Hack ]

How To Make A Homemade Belt Sander [ Angle Grinder Hack ]Гриндер своими руками под ленту

Из основных материалов и инструментов потребуются:

- болгарка;

- профильная труба;

- круглая труба;

- пружина;

- удлиненная муфта;

- подшипники.

Первым делом берем удлиненную муфту, и отрезаем от нее небольшую часть. Накручиваем гайку на вал редуктора УШМ, и затем обтачиваем с помощью другой болгарки.

Рекомендуем прочитать: как из болгарки и амортизаторов сделать настольный отрезной станок с протяжкой.

Отрезаем кусок круглой трубы, и запрессовываем внутрь ее обработанную гайку. Эту операцию удобно выполнять на слесарных тисках.

Получившийся ролик снова накручиваем на вал редуктора болгарки, и придаем ему бочкообразную форму.

Основные этапы работ

На следующем этапе из круглой и профильной трубы надо будет изготовить механизм натяжения.

Для этого отрезаем кольцо от круглой трубы, вырезаем в нем пазы, потом привариваем кусок профильной трубы. В него вставляем пружину и кусок профтрубы меньшего размера.

На конце подвижной части механизма натяжения гриндера необходимо будет закрепить подшипники.

Собираем все детали вместе. Отрезаем полосу шлифленты подходящей ширины, надеваем на ролики, и можно приступать к обработке заготовок.

Подробно о том, как сделать гриндер из УШМ своими руками, вы можете посмотреть в видеоролике ниже. Идея самоделки принадлежит автору Made in Garage.

Electric file from an angle grinder

Electric file from an angle grinderРучной гриндер для шлифовки и очистки металлических труб

Круглые металлические трубы шлифовать болгаркой с обдирочным кругом или лепестковым диском не очень удобно. Для этого мастер предлагает изготовить своими руками ручной гриндер, который намного лучше справится с данной задачей.

В качестве электропривода можно использовать полировальную машинку или болгарку с возможностью регулировки оборотов.

Из отрезка металлической трубы необходимо сделать кольцо, которое будет потом надеваться на корпус редуктора УШМ или полировальной машинки. К этому кольцу мастер приваривает заготовки из профильной трубы.

Основные этапы работ

К короткому отрезку профиля нужно будет приварить две пластины, в которых надо потом просверлить отверстия.

Сама конструкция состоит из двух «лап». Одна «лапа» неподвижная, а вторая имеет шарнирное соединение. В ней также нужно просверлить отверстие, чтобы можно было соединить ее с пластинами.

Далее на токарном станке мастер изготавливает три ролика нужного диаметра для шлифовальной ленты.

Для облегчения конструкции их можно выточить из алюминия. Один ролик ведущий (крепится на вал двигателя), а два других крепятся на «лапах».

На последнем этапе к подвижной «лапе» привариваются два куска пластины, чтобы можно было установить пружину. После этого выполняется покраска и сборка всей конструкции.

Видео

Подробнее о том, как сделать ручной гриндер для шлифования и очистки стальных труб, смотрите в видеоролике на сайте.

levigatrice a nastro per tubi fai da te (homemade Tube Belt Sander)

levigatrice a nastro per tubi fai da te (homemade Tube Belt Sander)Самодельный гриндер в домашних условиях

Данное самодельное приспособление предназначено для шлифовки круглых труб и цилиндрических заготовок из металла.

Особенности конструкции самоделки дают возможность обрабатывать разные диаметры заготовок.

Для изготовления мини гриндера потребуются следующие материалы:

- маленькая углошлифовальная машина (болгарка);

- листовой металл;

- удлиненная муфта;

- деревянный брус;

- пружина;

- подшипники;

- болты с гайками.

Своим личным опытом и пошаговым мастер-классом по сборке самодельного приспособления поделился с нами автор YouTube канала Mistry MakeTool.

Основные этапы работ

Сначала необходимо будет изготовить приводной ролик для гриндера. В данном случае автор сделал его из деревянного бруска, высверлив заготовку нужного диаметра с помощью кольцевой пилы (корончатого сверла).

В отверстие в деревянном ролике запрессовываем удлиненную муфту, предварительно обмазав стенки гайки эпоксидным клеем.

Приводной ролик будет накручиваться на вал редуктора болгарки.

Из листового металла необходимо вырезать две детали: крепление и натяжитель шлифовальной ленты. Высверливаем в них отверстия, предварительно разметив заготовки. После этого нужно будет покрасить их аэрозольной краской.

На следующем этапе подготавливаем болты, гайки с шайбами и подшипники. Приступаем к финальной части работ — сборке приспособления.

Подшипники крепятся к натяжителю с помощью болтов и гаек. Они будут выступать в качестве ведомых роликов.

Далее соединяем крепление с натяжителем. Устанавливаем собранный механизм на болгарку.

Между креплением и натяжителем устанавливаем пружину. Накручиваем приводной ролик. Надеваем шлифовальную ленту и можно приступать к работе.

Видео

Подробно о том, как сделать ручной мини гриндер из УШМ для обработки труб, можно посмотреть ниже — в авторском видеоролике.

Make A Angle Grinder Belt Sander For Tube / Pipe || DIY Angle Grinder Attachment

Make A Angle Grinder Belt Sander For Tube / Pipe || DIY Angle Grinder AttachmentУниверсальный мини гриндер на базе бормашинки

Расскажем, как изготовить своими руками универсальный мини гриндер для работы в условиях домашней мастерской.

Основой для самоделки послужит электрическая бормашинка (также можно изготовить гриндер из УШМ).

Универсальность конкретно данного мини гриндера заключается в возможности его использования как стационарно, зажав, например, в слесарных тисках, так и в ручном режиме.

Для изготовления самоделки потребуются два ролика, подходящей ширины (ориентируемся по ширине шлифленты) и различные заготовки из металла.

Возможно, вас также заинтересует еще одна полезная самоделка — струбцина-вайма для склейки заготовок из дерева.

Поскольку в качестве привода используется уже готовый элемент (бормашинка), то основная работа будет состоять в том, чтобы изготовить самодельную насадку.

Процесс изготовления насадки

Самодельная насадка для бормашинки состоит из нескольких основных элементов:

- рама с креплением к корпусу бормашинки;

- блок натяжения шлифленты;

- опорная пластина;

- приводной и ведомые ролики.

Первым делом автор изготавливает все необходимые детали, после чего приступает к сборке самодельной насадки.

Устанавливаем насадку на бормашинку, и надеваем шлифовальную ленту. Можно приступать к обработке заготовок.

Видео: гриндер ленточный своими руками

Подробный процесс изготовления мини гриндера из бормашинки можно увидеть на видео ниже (источник — YouTube канал The other Finnish guy).

Grinder hack. Die grinder multitool. Part 2. Belt sander / Linisher

Grinder hack. Die grinder multitool. Part 2. Belt sander / LinisherШлифовальный гриндер для домашней мастерской

В отличие от стационарного гриндера, закрепленного на станине, возможности ручного гриндера значительно меньше. С его помощью можно заточить ножи и инструмент или обработать небольшие детали и заготовки из металла.

В данном случае автор решил сделать ручной гриндер на основе маленькой болгарки. Однако желательно использовать для этой цели УШМ с регулятором оборотов.

Первым делом нужно будет запрессовать удлиненную гайку в металлическую втулку. Автор делает это с помощью тисов.

После этого получившийся приводной ролик накручиваем на вал редуктора УШМ. Смотрите фото ниже.

Основные этапы работ

На следующем этапе потребуется подготовить два отрезка профильной трубы 20х20 мм и 15х15 мм, а также кусок пружины. Профиль 15х15 мм и пружина будут потом вставляться в профильную трубу 20х20 мм.

К короткому отрезку профиля 15х15 мм автор крепит пару подшипников. Для этого сначала на конце профиля нужно будет сделать «уши», а потом с помощью шпильки и гаек закрепить подшипники.

Далее из отрезка круглой металлической трубы и двух гаек с болтом надо будет сделать хомут для болгарки. Хомут надо приварить к профилю 20х20 мм.

В конце останется только соединить все детали воедино, и склеить шлифовальную ленту нужного размера или можно купить уже готовую.

Видео

Подробно о том, как сделать ручной гриндер из маленькой болгарки, смотрите в видеоролике на нашем сайте.

Гриндер из болгарки. homemade Angle Grinder Hack

Гриндер из болгарки. homemade Angle Grinder HackРучной гриндер из электромотора от старого принтера

Для того, чтобы произвести процесс шлифовки различных изделий из дерева, металла и других материалов, часто требуется наждачная бумага. Не совсем удобно производить ошкуривание вручную. А если вы не так часто и профессионально занимаетесь шлифовкой, то для бытовых нужд разумно смастерить самодельный ручной гриндер (шлифмашинку).

При изготовлении изделия будем использовать электромотор от старого принтера.

Также нужны будут:

- две втулки (одна с подшипниками внутри, другая полая);

- кнопка выключателя;

- гнездо для провода электропитания;

- провод;

- пара деревянных брусков;

- металлические пластинки.

Дополнительно потребуются крепежные элементы: саморезы, болты, шайбы, гайки, и инструмент: болгарка, дрель, шуруповерт или отвертки.

Размер изделия будет зависеть от размера шлифовальных лент, которые вы предпочитаете использовать.

Основные этапы работ

Сначала нужно подготовить основу для крепления мотора из деревянного бруса. Обрабатываем его таким образом, чтобы одна часть служила удобной ручкой, а другая была удерживающей.

В ней делаем выемку и круглое отверстие под размер вставляемой части двигателя. Присоединяем двигатель к деревянной конструкции саморезами.

На вращающийся штырь движка прикручиваем втулку. В бруске должны быть сделаны отверстия под кнопку пуска, гнездо для подключения и вывода провода.

Приготовим второй брус, две удлиненные металлические полоски и две короткие, почти квадратные.

Закруглим с одного края длинные полоски, просверлим на одном конце круглое отверстие, на другом – продолговатое.

Все полоски должны быть одинаковой ширины. Приклеиваем «коротыши» на края второго бруска, сверлим их в центре. Затем крепим длинные полоски к бруску на короткие через продолговатые отверстия.

С помощью болта, шайб и гаек крепим втулку с подшипниками на закругленный конец металлических полос.

Соединяем бруски саморезами. Установим кнопку пуска и гнездо для электропровода в брусок, присоединим к мотору, обмотаем контакты изоляционной лентой.

На втулку, прикрепленную к мотору, намотаем канцелярские резинки.

Наденем шлифовальную ленту на нашу конструкцию, включим шнур питания.

Самодельный ручной гриндер готов к работе! Нажатием на пусковую кнопку, запускаем шлифмашинку.

Видео

how to make hand held belt sander | hand belt sander | hand held sander

how to make hand held belt sander | hand belt sander | hand held sanderГриндер своими руками в домашних условиях

В каждой мастерской найдется ведро или ящик с обрезками профильных труб и прочим ненужным металлолом. Вот из всего этого «добра» получится довольно неплохой гриндер.

Приводом для самоделки послужит маленькая угловая шлифмашинка (болгарка). Также еще потребуются подшипники, шайбы и болт с гайкой.

Первым делом автор собирает ролик для шлифовальной ленты. Для этого на болт надеваем подшипники с шайбами, и потом затягиваем гайкой.

Рекомендуем также прочитать статью-обзор: как изготовить классный станок для холодной ковки металла в условиях домашней мастерской.

Далее автор отрезает две металлических пластины шириной 25 мм, нагревает их с помощью газовой горелки и сгибает, зажав в тисках. К получившимся креплениям привариваем ролик. Подшипники лучше снять, чтобы не испортить.

Основные этапы работ

На следующем этапе между креплениями мастер вставляет отрезок профильной трубы и приваривает его. Торец трубы надо заглушить металлической пластиной.

Далее необходимо сделать еще один ролик, но уже из фанеры. По центру нужно просверлить отверстие.

В отверстие на эпоксидный клей вклеиваем удлиненную сантехническую гайку с внутренним диаметром 14 мм, которую предварительно надо обточить.

Запрессовываем гайку в отверстие при помощи слесарных тисков (или можно на гидравлическом прессе это сделать).

Из куска круглой трубы, квадратного прутка и болта с двумя гайками необходимо сделать еще одно крепление. Оно будет надеваться непосредственно на УШМ. К прутку приваривается кусок профтрубы.

Красим все детали и можно приступать к сборке.

Видео: ручной гриндер ленточный

Подробный процесс показан на видео ниже. Обзор создан на основе видеоролика с YouTube канала «Делай сам».

Самая ЛУЧШАЯ самоделка для БОЛГАРКИ!! Гриндер своими руками из профильной трубы!!

Самая ЛУЧШАЯ самоделка для БОЛГАРКИ!! Гриндер своими руками из профильной трубы!!Ручной ленточный гриндер из маленькой болгарки

Если в домашней мастерской нет ленточно-шлифовального станка (и нет двигателя, чтобы его сделать своими руками) — не беда! Временно можно обойтись альтернативным вариантом —самодельным ленточным гриндером (электронапильником), изготовленным на основе маленькой болгарки.

С помощью этого инструмента можно:

- удалять заусенцы, ржавчину, излишки материала после литья;

- шлифовать металлические и деревянные поверхности;

- зачищать сварные швы, а также выполнять другие операции.

Причем конструкцию данного приспособления при желании можно сделать универсальной, с возможностью использования ручного и стационарного режимов работы. В первом случае УШМ-гриндер удерживается в руках, а во втором — жестко закрепляется в тисках на столе.

Основные этапы работ

Сначала необходимо изготовить крепежный элемент (наподобие обычного хомута), который будет фиксироваться на корпусе редуктора болгарки. Для этого потребуется металлическая пластина прямоугольной формы толщиной 2–3 см.

Сверлим в ней отверстие при помощи коронки, а потом дорабатываем при помощи болгарки с отрезным диском и шлифстанка. В итоге должна получиться вот такая деталь.

На токарном станке нужно будет изготовить ведущий ролик, который надевается на вал редуктора угловой шлифовальной машинки. На наружной поверхности надо сделать мелкие насечки, чтобы при работе ленточного гриндера наждачная бумага не скользила.

Затем изготавливается ведомый ролик из шести подшипников, регулируемый кронштейн с двумя телескопическими трубками.

На последнем этапе работ выполняем сборку ленточного гриндера из болгарки.

Видео

Подробный процесс изготовления самодельного электронапильника смотрите в данном видеоролике.

Angle grinder attachment homemade metal grinder belt sander

Angle grinder attachment homemade metal grinder belt sanderСамодельная шлифовальная насадка-гриндер для УШМ

В данном обзоре расскажем, как сделать своими руками самодельное приспособление для шлифовки металла и дерева, и установить его на болгарку. По факту, получим инструмент, который называется ручным гриндером.

Первым делом необходимо будет изготовить приводной ролик для гриндера. За основу мастер использует круглую металлическую трубу с толстыми стенками.

Отрезаем от нее заготовку нужной ширины. С одной из сторон запрессовываем в заготовку гайку. После этого обрабатываем ролик, придав ему бочкообразную форму.

Основные этапы работ

На следующем этапе из отрезка стальной круглой трубы автор делает хомут, который надевается на редуктор УШМ.

После этого автор отрезает кусок профильной трубы и приваривает его к хомуту.

Далее нам потребуется кусок профильной трубы меньшего размера. К нему приваривается крепление (из куска профиля) для подшипников.

Устанавливаем подшипники. Зачищаем сварные швы. Подготавливаем пружину, после чего можно приступать к сборке нашего приспособления.

Сначала накручиваем на вал УШМ приводной ролик и крепим хомут. В профильную трубу вставляем пружину, затем устанавливаем механизм натяжения шлифовальной ленты.

Теперь останется только отрезать полосу наждачку нужной ширины, и надеть ее на приводной ролик и подшипники.

Видео

Подробно о том, как самостоятельно изготовить шлифовальную насадку для УШМ, можно посмотреть на видео ниже. Источник видео — YouTube канал Alejandro Luis.

Гриндер ленточный своими руками из полировальной машинки

В качестве основы для изготовления самодельного гриндера для мастерской и гаража автор решил использовать полировальную машинку. Это очень удобно, поскольку на ней можно регулировать скорость вращения вала двигателя — от 600 до 3000 оборотов.

Первым делом необходимо снять с полировальной машинки диск. Вместо него и будет установлено самодельное приспособление.

Для начала понадобится удлиненная гайка М14, а также отрезок стальной трубы подходящего диаметра – длиной около 60 мм. Гайка вставляется внутрь трубы, после чего обваривается.

Сварной шов необходимо будет зачистить болгаркой с лепестковым кругом. Получившийся валик устанавливается на вал полировальной машинки.

Основные этапы работ

Затем в профильной трубе 20*20 мм и длиной 300 мм мастер высверливает два отверстия по 8 мм. Между ними при помощи болгарки нужно прорезать «окно».

Далее в отрезке профильной трубы мастер сверлит еще два отверстия. Такие же отверстия нужно будет просверлить в защитном кожухе от болгарки. Потом обе детали соединяются вместе.

Следующим действием вкручиваем в валик шпильку с нарезанной резьбой. Сверху одеваем шайбу, срезаем лишнее, и зачищаем.

Для натяжителя понадобится кусок металлического уголка. В нём просверливаем два отверстия по 8 мм. Затем уголок прикручивается к профильной трубе.

Далее берём подходящий по размеру болт, надеваем две втулки и закрепляем на уголке. Получился ролик натяжителя. Шлифовальную ленту мастер устанавливает на место, и выставляет соответствующее положение ролика.

Видео

Подробнее о том, как сделать простой самодельный гриндер из полировальной машинки, можно посмотреть в видеоролике на сайте.

Шлифовальное приспособление для УШМ из подручных материалов своими руками в домашних условиях!

Шлифовальное приспособление для УШМ из подручных материалов своими руками в домашних условиях!Гриндер ленточный с ручной натяжкой

Самодельный гриндер с ручной натяжкой, изготовленный на основе маленькой аккумуляторной болгарки, пригодится при выполнении различных шлифовальных работ в домашней мастерской.

По сравнению со своими стационарными «собратьями», данный вариант самодельного гриндера отличается компактными размерами, а поэтому более удобен и практичен в использовании.

Ленты нужной длины для самодельного гриндера из болгарки можно вырезать из обычных лент для шлифовальной машинки.

Теперь приступаем к самой самоделке.

Первым делом на токарном станке из круглой алюминиевой болванки подходящего диаметра нужно изготовить ведущий ролик.

Основные этапы работ

После изготовления ведущего ролика необходимо сделать хомут, который будет надеваться на «горловину» корпуса редуктора УШМ.

Для этого отрезаем кольцо от стальной трубы требуемого диаметра, вырезаем кусок, а потом привариваем по краям кольца две гайки. Можно приварить одну удлиненную гайку, а потом разрезать ее пополам.

К хомуту приваривается стальная пластина прямоугольной формы, а к ней — еще одна таких же размеров.

Места сварных швов надо зачистить болгаркой, чтобы не было «соплей».

Сверлим два отверстия в профильной трубе и пластине, после чего соединяем обе детали вместе.

На другой стороне отрезка профиля вырезаем продольный паз и вставляем в него круглую трубу, в которой сверлим отверстие под фиксирующий болт. К концу трубки привариваем «наконечник» с подшипниками.

Видео

Подробный процесс изготовления гриндера из болгарки с ручной натяжкой можно посмотреть в видеоролике на сайте.

lima a nastro fai da te (homemade power file)

lima a nastro fai da te (homemade power file)Задать вопрос

Содержание

- Видео: ленточный гриндер своими руками из хлама

- Диск или лента? И привод

- Лента все же лучше

- Расходники и детали

- И еще вариант

> Обсуждение

Grinder (англ.) буквально – дробилка. Meat grinder это мясорубка, rock (stone) grinder – камнедробилка; stick (wood) grinder – садовая дробилка сучьев и прутьев в щепу. Но есть и значение слова grinder совершенно однозначное: в машиностроении и металлообработке это шлифовальный станок. Вещь на хозяйстве полезная. Напр., направить затупившийся нож мясорубки на бруске-оселке вручную невозможно. На ручной точилке для ножей – кое-как возможно, имея солидный рабочий навык. А на гриндере – без проблем. То же самое – если нужно отшлифовать деталь сложной формы, не нарушая ее профиля. Либо просто заточить ножницы или профессиональный нож. Разного рода резцы по дереву и металлу лучше всего править тоже на гриндере. Сконструировать и сборать же гриндер своими руками вполне возможно, не имея сложного оборудования и навыков работы на нем. По деньгам это будет означать экономию от 50-90 тыс. руб. до 3-6 тыс. USD.

Чтобы сделать гриндер самостоятельно, нужно будет заказать максимум 4-5 точеных деталей, а нередко бывает возможно обойтись вообще без токарки со стороны. Напр., как сделать простейший гриндер буквально из хлама, см. видео ниже:

Видео: ленточный гриндер своими руками из хлама

Или еще вариант, как сделать гриндер попрочнее и повыносливее из металлолома:

Видео: гриндер из металлолома

Диск или лента? И привод

Разновидностей шлифовальных станков в промышленности применяется едва ли не больше, чем токарных. Известный всем умельцам наждак – мотор с парой шлифовальных кругов (или одним кругом) – это тоже гриндер. Для себя в домашних условиях имеет смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

Дисковый гриндер очень просто получается из того самого наждака или подходящего по мощности мотора, см. ниже. Нужно заказать переходник с вала электродвигателя под хвостовик тарельчатого шлифовального круга на металлической основе. Или под зажимной патрон, тогда на том же моторе можно будет соорудить мини токарный станок, см. рис.:

Самодельный дисковый гриндер

«Тарелка» подойдет изношенная: на обрез ее борта наклеивают диск из тонкого (4-6 мм) волокнистого пластика, а на него – абразив. Как сделать торцевой гриндер, см. след. ролик.

Видео: самодельный торцевой гриндер

Разница между дисковым и ленточным гриндером не только в возможностях использования. Если взять обычные домашние поделки, то для дискового гриндера хватит мощности привода в 250-300 Вт на валу. Для мелких деревянных деталей – и 150-170 Вт. Это мотор от старой стиральной машины, прямая (обычная) дрель или шуруповерт. А вот для ленточного гриндера понадобится движок от 450-500 Вт: трехфазный с батареями пусковых и рабочих конденсаторов. Если предполагается обрабатывать крупногабарит, то мощность мотора – от 1-1,2 кВт. Причем батареи конденсаторов для того и другого обойдутся ненамного дешевле самого движка.

Примечание: привод мощностью 100-200 Вт задействует ленточный мини-гриндер (см. далее) для точной правки ножей, шлифовки/полировки ювелирных изделий и т.п.

Дрель или шуруповерт как привод гриндера удобны и тем, что позволяют оперативно менять скорость движения абразива (см. далее) штатным регулятором частоты вращения. Нужно только, во-первых, сделать для дрели держатель, жестко фиксирующий инструмент. Во-вторых, упругую переходную муфту с дрели на хвостовик диска, т.к. добиться их точной центровки без специального оборудования сложно, а биение сведет на нет точность обработки и может повредить инструмент-привод.

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис.:

Чертежи держателя дрели для привода гриндера (шлифовального станка)

Поскольку ударные и нерегулярные знакопеременные нагрузки на привод в гриндере на порядок ниже, чем, скажем, в токарном станке, держатель дрели для него возможно сделать из твердого дерева, фанеры, ДСП, МДФ, справа на рис. Диаметр крепежного (большого) отверстия – по шейке дрели. Дрель весьма желательно использовать без ударного механизма и со стальной обечайкой на шейке (под установку передней рукоятки).

Муфта

Для переходной муфты понадобится отрезок стального прута (не обязательно точеный) того же диаметра, что и хвостовик приводного вала гриндера, и отрезок армированного ПВХ шланга (садового поливного) с просветом таким, чтобы туго натягивался на прут и хвостовик. Длина «свободного» шланга (между торцами прута и хвостовика в нем) – 3-5 см. Длина выступающей части прута должна быть достаточна для надежного зажима в патроне дрели. После сборки муфты на месте шланг на хвостовике и пруте туго затягивается хомутами; можно проволочными. Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Лента все же лучше

Ленточный гриндер позволяет делать все то же, что и дисковый, и многое другое. Поэтому далее мы сосредоточимся на том, как своими руками сделать именно ленточный шлифовальный станок. Любители, ориентируясь на промышленные образцы, делают гриндеры порой весьма замысловатые, см. рис.:

Самодельные ленточные шлифовальные станки

И это оправдано: конструкция и кинематика ленточного гриндера весьма пластичны, что позволяет с успехом использовать подручные материалы и старый металлохлам. Нужно только соблюдать 3 принципа:

- Не делайте так, как на втором слева фото рис.: лента абразивной стороной должна касаться только обрабатываемой детали. Иначе абразив съест и обводные ролики, и себя. Точность и чистота обработки на протяжении одной рабочей операции окажутся непредсказуемыми;

- Конструкция станка должна обеспечивать равномерное натяжение ленты независимо от характера производимой операции;

- Скорость движения ленты должна соответствовать характеру производимой операции.

Кинематика и конструкция

Как сказано выше, конструкций гриндеров существует множество. Соображая, из чего бы и как соорудить гриндер себе, лучше ориентироваться на промышленные образцы, предназначенные полностью механизированной для точной и чистой шлифовки крупногабаритных профилированных деталей: раз «шкурит» как надо лопасть пропеллера самолета или ветродвигателя, то и с любой другой работой справится.

Кинематические схемы гриндеров указанного назначения даны на рис.:

Основные кинематические схемы ленточных шлифоавльных станков (гриндеров)

Поз. А – самая сложная и совершенная, с тремя коромыслами. Если длина коромысла натяжного ролика прим. в 2 раза меньше, чем рабочего, то, регулируя натяжение пружин, можно добиться равномерного натяжения ленты при ходе рабочего коромысла на 20-30 градусов вверх и вниз. Наклоном обводного коромысла, во-первых, станок перенастраивается под ленты разной длины. Во-вторых, таким же образом можно оперативно менять натяжение ленты для разных операций. Рабочей ветвью ленты может быть любая, кроме сбегающей с ведущего шкива до натяжного ролика, т.е. гриндер с 3-мя коромыслами одновременно и горизонтальный, и вертикальный.

Схема с соосно качающимся коромыслом (поз. 2) проще, дешевле и по точности обработки не уступает предыдущей, если длина коромысла между осями – не менее 3-х поперечников обрабатываемой детали. Чтобы на сбить профиль шлифовкой, ход коромысла ограничивают упорами в пределах 10 градусов вверх-вниз. Прижим ленты к детали чаще всего гравитационный, под весом коромысла с обводным шкивом. Натяжение ленты возможно в некоторых пределах оперативно менять, подтянув коромысло вверх слабой регулируемой пружиной, отчасти компенсирующей его тяжесть. Гриндер данной схемы может работать как шлифовальный для мелких деталей с придвижного столика. В таком случае коромысло жестко фиксируется горизонтально, а рабочей поверхностью ленты будет обегающая обводной шкив. По схеме с соосным коромыслом сделан, напр., достаточно популярный гриндер BTS50. Недостатки схемы, во-первых, технологически сложный соосный с ведущим валом шарнир коромысла. Во-вторых, необходимость в эластичной ленте: если сделать обводной шкив скользящим подпружиненным, точность обработки падает. Этот недостаток при обработке мелких деталей полностью устраняется дополнительным натяжным роликом, см. далее.

Схема с одним несоосным коромыслом в промышленности используется довольно редко, т.к. в принципе не позволяет добиться равномерного натяжения ленты. Однако дает точность, вполне достаточную в домашних условиях и позволяет построить очень неплохой простой гриндер.

Что на что годится

Теперь посмотрим, что возможно «выжать» из той или иной схемы с точки зрения мастера-любителя. А потом попробуем разобраться, как бы самому сделать ленту для гриндера и обойтись без заказных точеных деталей.

3 коромысла

Грамотные любители свои гриндеры строят как раз по схеме с 3-мя коромыслами, слева на рис. ниже. Лопасти пропеллеров шлифуют далеко не все, но в этом случае действует другое достоинство данной схемы: если гриндер используется как вертикальный, то рабочая ветвь ленты – упругая. Это позволяет умелому мастеру, допустим, наводить режущие кромки и лезвия буквально с микронной точностью.

Самодельные и промышленного изготовления ленточные гриндеры

В промышленных гриндерах для домашнего пользования схема с 3-мя коромыслами применяется также широко (в центре) по тем же причинам. Повторение их самостоятельно в большинстве случаев вполне возможно. Напр., чертежи популярного за рубежом гриндера KMG можно скачать по ссылке.

Размеры, правда, дюймовые – машинка американская. Для привода в любом случае возможно использовать угловую дрель-болгарку (справа на рис., вполне подходит по мощности) с самодельным шкивом и роликами, см. далее.

Примечание: если будете делать стационарный привод, постарайтесь раздобыть асинхронный мотор на 2-3 скорости от негодной стиралки с горизонтальным баком. Его преимущество – небольшие обороты. Это дает возможность сделать ведущий шкив большого диаметра и тем самым исключить проскальзывание ленты. Проскок ленты в работе – почти наверняка испорченная деталь. Большинство стиралок с 2-3 скоростными асинхронными моторами на 220 В – испанские. Мощности на валу – 600-1000 Вт. Если набредете на такую, не забудьте и о штатной фазосдвигающей конденсаторной батарее.

Соосное коромысло

В чистом виде гриндеры с соосным коромыслом любители не делают. Соосный шарнир штука сложная, эластичную ленту самому не сделать, а покупная стоит дорого. Гриндеры с соосным коромыслом дома используют чаще всего в варианте для мелких точных работ со столика, т.е. с жестко закрепленным горизонтальным коромыслом. Но тогда и надобность в коромысле как таковом отпадает.

Примером может служить мини гриндер, чертежи которого даны на рис.:

Чертежи мини-гриндера для мелких точных работ

Его особенности, во-первых, накладная постель для ленты (поз. 7), что значительно расширяет возможности использования. Напр., железка рубанка правится на этом гриндере с угловым упором буквально сама по себе. В данном случае гриндер работает, если можно так выразиться, как самодвижущийся оселок (наждачный брусок). Убрав постель, получим гриндер с упругой лентой для точной шлифовки/полировки округлых мелких деталей. Во-вторых, натяжной вал (поз. 12). Зажав его с пазу гайками, получим относительно фиксированное натяжение ленты для работы с постелью. А отпустив гайки, переводим гриндер в режим гравитационного натяжения ленты для тонких работ. Привод – не обязательно через шкив (поз. 11). Можно закрутить прямо за хвостовик ведущего вала (поз. 16) от дрели через переходную муфту, см. выше.

Специализированный инструментальный гриндер (напр., для наведения и правки токарных резцов) вообще теряет всякое подобие исходной схеме. Мотор для него берут высокооборотный (мощности 200-300 Вт хватит). Ведущий шкив, соответственно, малого диаметра. Обводной шкив, наоборот, делают побольше и потяжелее, для инерции. Все это вместе позволяет уменьшить биения ленты. Натяжной ролик с той же целью, плюс для большей равномерности натяжения ленты, отводят подальше и подпружинивают длинной не очень сильной пружиной. Как сделать гриндер для обработки резцов, см. в ролике ниже.

Видео: гриндер для изготовления резцов

Одно коромысло

В любительской практике гриндеры с несоосным коромыслом хороши тем, что для них вообще не нужны точные детали. Напр., шарниры можно делать из карточных петель. В то же время точность обработки остается достаточной для обычных любительских запросов.

Исходную схему в данном случае тоже модифицируют: коромысло поворачивают на 90 градусов, относят вверх и подпружинивают, слева на рис. Получается простой вертикальный гриндер. И, что немаловажно – без проблем работающий с самодельной нерастяжимой лентой. Обеспечивать натяжение ленты может пружина как растяжения (в центре), так и сжатия. Сила ее не суть как важна, лишь бы лента в процессе работы не прогибалась чрезмерно. Никаких регулировок на время пользования не требуется.

Как устроен простой вертикальный гриндер

Расходники и детали

Единственный расходный материал для ленточного гриндера – лента (не считая смазки для подшипников и шарниров. Ленту можно заказать нужной длины (см. в конце), но можно сделать и самостоятельно из наждачной шкурки на текстильной основе. Весьма желательно – гибкой, непропитанной. В целом процедура изготовления ленты для гриндера своими руками такова:

- Отрезаем заготовку – полосу нужной длины и ширины.

- Готовим оправку (не обязательно круглую) длины по образующей немного меньше длины ленты.

- Обводим оправку заготовкой изнанкой наружу.

- Подводим концы заготовки точно встык и надежно закрепляем.

- Кладем на стык обломок клеящего стерженька для термоклеевого пистолета.

- Греем строительным феном, пока клей не расплавится.

- Накладываем на стык латку из тонкой ткани.

- Прижимаем чем-то жестким через тефлоновую пленку, пока клей не застынет.

Тут есть три существенных момента. Первый – вместо ткани на латку использовать шероховатую пленку из ПЭТ толщиной 25-50 мкм (продается). Она очень прочна, а попробуйте-ка провести пальцем по бутылке из ПЭТ. Не очень-то скользко? Шероховатую ПЭТ-пленку под натяжением не протянешь и по полированному металлу. И вместо латки лучше заклеить изнанку ленты сплошной полосой пленки ПЭТ с нахлестом на 2-3 см. Биение ленты будет не больше 0,05-0,1 мм. Это меньше, чем от тончайшего миткаля и даже меньше, чем погрешность толщины шкурки-заготовки.

Второй – готовую ленту заправьте в станок и шлифаните ею без сильного нажима что-то непотребное. Рубчик на шве слижется, и лента станет не хуже фирменной.

Но самое главное – по эластичности лучший клей для склеивания ленты гриндера не дорогой и сложный в использовании термо- или монтажный, а обычный ПВА. Если же лента оклеена подкладкой по всей длине изнанки, то и ее прочности на ПВА хватит с избытком. Как слеить ленту для гриндера ПВА, см. ролик

Видео: склеивание ленты для гриндера клеем ПВА

Шкив

Образующая (боковая поверхность в разрезе) ведущего шкива гриндера должна быть прямолинейной. Если использовать шкив-бочку, то лента изогнется корытом по всей длине. Не допускают ее сползания ролики, см. далее, а вот образующая шкива должна быть прямой.

Шкив для гриндера, не предназначенного для особо точных работ, во-первых, не обязательно должен быть точеным. В схеме с 3-мя коромыслами биение ленты от его расцентровки погаснет на роликах, прежде чем дойдет до рабочей ветви. В простом вертикальном гриндере биение ленты в достаточной степени погасит натяжная пружина. Поэтому шкив для гриндера вполне возможно сделать без станка, см. видео:

Видео: ведущее колесо на гриндер без токарного станка

Второе – шкив, ролики и вообще все детали домашнего гриндера вполне допустимо делать из фанеры. На производстве это, безусловно, не вариант, даже если фанерный гриндер предложат даром с доплатой: шлифовщику зарплата нужна, а деревянный гриндер в цеху полностью износится, прежде чем окупит ее и себя. Но вы-то дома не будете гонять гриндер день изо дня в 3 смены. А по фанерному шкиву никакая лента не проскальзывает. В т.ч. самодельная. Так что можете смело делать шкив гриндера из фанеры:

Видео: шкив для гриндера из фанеры

Гораздо важнее правильно рассчитать диаметр шкива по оборотам мотора и требуемой скорости движения ленты. Слишком медленно бегущая лента будет рвать обрабатываемый материал; слишком быстрая – сама сотрется, толком ничего не обработав. В каком случае какая скорость ленты нужна это особый разговор, и очень непростой. В общем, чем мельче абразив и тверже обрабатываемый материал, тем быстрее должна двигаться лента. Как зависит скорость ленты от диаметра шкива и оборотов мотора, см. рис.:

Таблица расчета скорости движения ленты гриндера по диаметру шкива и оборотам мотора

К счастью, для большинства пар абразив-материал допустимые пределы скорости движения ленты довольно широки, поэтому шкив для гриндера можно подобрать проще:

Видео: какое колесо нужно для ленточного гриндера

Ролики

Ролики гриндера, как ни странно на первый взгляд, самые ответственные его детали. Именно ролики удерживают ленту от сползания и обеспечивают ее равномерное натяжение по ширине. Причем ролик в кинематике может быть всего один, см. напр., видео выше о гриндере для резцов. Справятся с такой задачей только ролики-бочонки, см. ниже. Но «корыто» ленты после любого ролика должно распрямиться, прежде чем дойдет до рабочей зоны.

Ролики с ребордами (бортиками, закраинами) ленту не удержат. Дело тут не только и не столько с перекосе осей роликов: лента гриндера, в отличие от приводного ремня, должна выдерживать, не сползая, нагрузки от обрабатываемых деталей. Если сделать ролики с ребордами, то, чуть прикоснулся чем-то к ленте, она наползет на реборду. В гриндере нужно применять ролики-бочонки Тип 3 (выделено красным слева на рис.).

Какими должны быть ролики для гриндера

Там же даны размеры роликов Тип 3. Диаметр роликов желательно брать не более 0,5 ширины ленты (чтобы «корыто» не ушло далеко), но не менее 20 мм стальных точеных и не менее 35-40 мм фанерных. Натяжной ролик (вероятность сползания ленты с него наибольшая), если с него не сходит рабочая ветвь ленты, может быть диаметром 0,7-1,2 ее ширины. Фанерные ролики делаются в виде толстой обечайки, в которую запрессовывается подшипник; затем ролик насаживается на ось (в центре на рис.) и обрабатывается вчистую, см. напр. след. видео:

Видео: ролик-бочка для гриндера

Выточить ролик-бочку профиля точно по ГОСТ может и на станке не всякий токарь. Между тем есть способ сделать ролики для гриндера без существенных затруднений. Выручит все тот же садовый армированный ПВХ шланг, справа на рис. ранее. На заготовку ролика с прямой образующей туго натягивают его отрезок и обрезают с запасом по краям в толщину стенки шланга. Получается ролик со сложным профилем образующей, еще лучше удерживающий ленту и дающий меншее ее «корыто». Не верите? Постарайтесь попасть на кладбище самолетов или ракет и покопаться в них. Вы найдете ролики с точно таким же профилем образующей. Просто в массовое производство роликов сложного профиля гораздо дороже, чем бочек Тип 3.

И еще вариант

Все ответственные детали гриндера – цельную ленту, шкивы с покрытием, исключающим ее проскальзывание, ролики – можно приобрести по отдельности. Обойдутся они не так уж дешево, но все-таки не в тысячи заграничных и не в десятки родных «косух». Остальные детали гриндера, либо плоские, либо из профтруб, изготавливаются с помощью обычной настольной сверлилки или дрели. Вот где можно заказать детали для гриндера:

- http://www.cora.ru/products.asp?id=4091 – лента. Делают длины и ширины по желанию заказчика. Консультируют по абразивам и режимам обработки. Цены приемлемые. Срок доставки – вопросы к Руспочте.

- http://www.equipment.rilkom.ru/01kmpt.htm – запчасти (комплектующие) к шлифовальным станкам. Есть все, цены божеские. Доставка – см. пред.

- http://www.ridgid.spb.ru/goodscat/good/listAll/104434/ – то же, но иностранного производства. Цены дороже, доставка так же.

- http://www.pk-m.ru/kolesa_i_roliki/privodnye_kolesa/ – приводные колеса. Можно найти подходящие для гриндера.

- http://dyplex.by.ru/bader.html, http://www.syndic.ru/index.php?option=com_content&task=view&id=36&Itemid=36 – запчасти для гриндеров. Ленты на заказ не делают – выбирайте по каталогу. Ролики без осей; оси продаются отдельно. Качество безупречное, но все очень дорого. Отправка – в течение 2-х недель до границы. Потом – таможня их, таможня наша, Руспочта. Итого ок. 2 мес. Может не дойти, если какой-то тамошний чинуша сочтет товар санкционным. В таком случае с возвратом проплаты проблем нет за полным отсутствием для рядового гражданина реальных возможностей получить таковую.

В целом же, если вы мастер-любитель и гриндер нужен вам эпизодически, лучше сделать его самому целиком. Если же вы ИП и пользуетесь гриндером постоянно, а цена «настоящего» кусается, то оптимальным будет собрать свой с использованием готовых ответственных деталей.

***

© 2012-2023 Вопрос-Ремонт.ру

Загрузка…

Гриндер своими руками — простые чертежи с размерами для изготовления гриндера из стиральной машины, двигателя, болгарки и мотора

В мире рукоделия и творчества каждый из нас ищет новые способы самовыражения. Создание своими руками гриндера — это не только увлекательное занятие, но и возможность раскрыть свой потенциал в создании уникальных поделок. В этой статье мы представим вам несколько увлекательных мастер-классов и вдохновляющих идей, которые помогут вам сделать гриндер, который будет отражать вашу индивидуальность и талант.

Содержание

Гриндер с двигателем от стиральной машины

Гриндер (шлифовальный станок) является полезным инструментом в ремесленном мире, позволяющим точно шлифовать, отполировывать и обрабатывать различные материалы. Это позволит вам использовать старый или неисправный двигатель и превратить его в полноценный и функциональный гриндер.

Список материалов:

- Двигатель от стиральной машины (снятый или вынутый из неисправного аппарата).

- База или платформа для монтажа гриндера (можно использовать кусок прочного дерева или металла).

- Дисковое колесо для шлифования (доступно в специализированных магазинах или онлайн).

- Крепежные элементы (болты, гайки и подкладные шайбы).

- Электрический провод с вилкой и выключателем.

- Инструменты: дрель, ключи, отвертки, паяльник, паяльная паста.

Подготовьте двигатель:

- Отсоедините двигатель от стиральной машины, следуя инструкциям производителя или обратившись к руководству.

- Проверьте состояние двигателя на наличие повреждений или неисправностей. Если он не функционирует должным образом, обратитесь к специалисту или рассмотрите замену.

- Очистите двигатель от пыли, грязи или других загрязнений с помощью мягкой щетки или сухой тряпки.

Подготовьте базу для монтажа:

- Возьмите кусок прочного дерева или металла в качестве базы для гриндера.

- Измерьте и отметьте место, где будет расположен двигатель.

- Создайте отверстия для крепления двигателя с помощью дрели и соответствующего сверла.

Установите двигатель:

- Поместите двигатель на отмеченное место на базе.

- Используйте крепежные элементы (болты, гайки и подкладные шайбы) для надежного закрепления двигателя.

- Убедитесь, что двигатель прочно закреплен и не сдвигается.

Подключите дисковое колесо:

- Возьмите дисковое колесо для шлифования и установите его на вал двигателя.

- Проверьте, что колесо надежно закреплено и не имеет зазоров или люфтов.

Подключите электрическую проводку:

- Соедините электрический провод с двигателем, следуя его инструкциям и схеме подключения.

- Подсоедините провод к вилке с выключателем.

- Убедитесь, что провода надежно закреплены и изолированы, чтобы предотвратить возможные короткое замыкание или повреждение.

Проверьте работу и безопасность:

- Перед включением гриндера, убедитесь, что все соединения надежно закреплены и безопасны.

- Проверьте, что выключатель работает правильно и может отключить гриндер при необходимости.

- Отнеситесь к правилам безопасности и используйте защитные очки, перчатки и другие средства защиты при работе с гриндером.

Гриндер из дрели

Гриндер, также известный как шлифовальный станок, является полезным инструментом для обработки различных материалов. Этот проект отличается доступностью материалов и простотой исполнения, что позволяет вам создать полезный инструмент для своих творческих и ремонтных проектов.

Список материалов:

- Обычная электрическая дрель (съемная рукоятка будет полезной)

- Круги шлифовальные для дрели (различной зернистости)

- Древесная доска (размер: 20 см x 20 см)

- Винты (подходящего размера для крепления дрели к доске)

- Кусок резиновой прокладки или коврика

- Металлический профиль или лист стали (размер: 10 см x 10 см)

- Шурупы (для крепления металлического профиля к доске)

Подготовка рабочей площадки:

- Найдите удобное место для работы и расположите все необходимые материалы на столе или верстаке.

- Убедитесь, что у вас есть все инструменты, необходимые для монтажа и изготовления гриндера.

Изготовление основы:

- Возьмите древесную доску и отметьте центр.

- При помощи винтов прикрепите дрель к доске, расположив ее так, чтобы рукоятка была направлена вниз. Убедитесь, что дрель надежно закреплена.

Создание опоры для шлифовальных кругов:

- Возьмите металлический профиль или лист стали и отрежьте два отрезка размером примерно 10 см каждый.

- Прикрепите каждый отрезок к доске, используя шурупы, таким образом, чтобы они создавали поддержку для шлифовальных кругов. Расстояние между опорами должно быть достаточным для размещения кругов шлифовального материала.

Установка шлифовальных кругов:

- Возьмите круги шлифовальные различной зернистости и наденьте их на ось дрели. Убедитесь, что они надежно закреплены.