Исследования Alfredson & Söderberg в 2011 году подтвердили, что мозгу легче обрабатывать картинки, чем текст, и людям легче коммуницировать визуальным способом, чем только текстовым (например, посредством отчетов).

Особенности восприятия индивидуальны, но среднестатистический человек воспринимает 83% увиденной и 11% — услышанной информации. На органолептические рецепторы суммарно отводится не более 6%. Немного другая картина вырисовывается в процессе запоминания информации: на слух и визуально по отдельности человек запоминает 20% и 30% соответственно, а при совмещении этих двух способов уровень запоминания увеличивается до 50 процентов.Когда мы смотрим на картинки, наш мозг может одновременно обрабатывать несколько элементов, и это позволяет достичь скорости, в 60 000 раз больше, чем при обычном прочтении текста. Поэтому визуализация — один из мощных и проверенных методов в бережливом производстве.

Роль визуализации в бережливом производстве

Визуализацию можно рассматривать в двух аспектах:

- как метод представления информации в виде оптического изображения (рисунков, диаграмм, графиков, структурных схем, карт, таблиц и т. д.),

- как размещение всех инструментов, собираемых узлов, деталей, информации о производственном процессе так, чтобы они были видны с первого взгляда.

Среди ключевых преимуществ отмечают:

- быстрое информирование персонала — при этом полученная информация доступна для дальнейшего использования. Если работник из-за длительного перерыва забыл нюансы работы, ему будет легче их вспомнить

- осуществление визуального контроля (например, с помощью методов контрольных листов уборки)

- эффективная борьба с «эффектом замыливания глаза» — например, метод «было/стало» поможет не вернуться к предыдущему состоянию рабочего места и понять, как можно его улучшить

- однозначная интерпретация одной и той же информации — в текстовом формате для этого пишут инструкции, регламенты, но постоянно обращаться к громоздким многостраничным документам неудобно. А вот принятая схема 3-цветных отметок на складе производства сразу однозначно даст понять о месте расположения конкретных деталей и готовой продукции;

- информирование о разных показателях производства — метод информационных табличек при использовании электронного табла позволяет отслеживать брак, проблемы в производстве и статус прохождения изделия по линиям в режиме реального времени. С помощью этого легче найти «узкие места», тормозящие работу предприятия;

- повышение производительности труда — с досками отчётности каждый сотрудник сможет увидеть достижения и проблемы в рабочем процессе, и сравнить результаты других со своими. В таком мониторинге сразу выявляются «слабые звенья». Психологический позитивный эффект от самооценивания и оценивания другими описал М. Голдсмитт Триггеры. Формируй привычки — закаляй характер.

Визуальное планирование

Отдельное место в lean-visualization занимает визуальное планирование (ВП).

Компании внедряют ВП, потому что:

- это понятный и простой инструмент, использование которого понятно людям

- помогает наладить коммуникацию между сотрудниками и отделами внутри организации

- легко планировать деятельность при помощи обычной доски на стене вместо использования IT-системы.

Один из наглядных примеров использования ВП — Toyota, у которой есть Obeya — с японского «большая комната». В компании это стало инструментом проектного менеджмента для повышения эффективности и соблюдения тайминга на производстве.

Obeya в Toyota

В Obeya («проектной комнате») обычно находятся доски визуального планирования и прогресса, графики отдельных элементов производства, таблицы технических и других проблем.Одно из ключевых преимуществ визуального планирования — то, что люди вовлекаются в процесс внесения изменений на досках. Такие действия на глазах коллег дают чувство ответственности за взятую на себя задачу.

В этом, правда, кроется и единственный недостаток ВП — не все работники захотят признаваться в собственных ошибках или проблемах на производстве

в публичном формате.

Использование визуального планирования облегчает процесс уравнения рабочей нагрузки и устранения «провисания» в производстве.

Визуализация в разных lean-техниках

Визуализацию применяют в разных элементах Lean Production:

Канбан — здесь визуализация один из ключевых принципов, который проявляется в создании kanban-досок и карточек. Во таких таск-менеджерах как Trello и Worksection также можно отобразить список задач в виде канбан-доски.

Например, kanban board выглядит как большая белая магнитная доска, на которой расчерчены следующие графы:

- Задачи

- Планирование

- Разработка (В процессе / Сделано)

- Тестирование

- Развёртывание

- Сделано.

Кайдзен — в рамках этой центральной части бережливого производства в основном используется такой визуальный инструмент как PDCA-цикл

Планируй — Делай — Проверь — Выполни.

Он был создан в 1986 году и используется для постоянных поисков и внедрения улучшений в производство. Если вы запланировали улучшение, то оно начинается с точки «Планирование» и проходит через все этапы до полной имплементации.

Другой способ визуализации был придуман Аланом Вардом, и называется LAMDA

Смотри — Спрашивай — Моделируй — Обсуждай — Выполняй.

Создатель объяснил, что в одном PDCA-цикле сразу два LAMDA-циклов. В своей модели к самым важным он отнёс этапы «Смотри» и «Выполняй». Это значит, что вам нужно понять проблему и столкнуться с ней перед тем, как будете искать её решение.

5S — его задача в создании оптимального рабочего места. При внедрении 5S все инструменты и материалы находятся на определённых для них местах. Показателен пример фабрики Farm Frites, на которой программа 5S вначале была запущена без 5S досок. На первых порах менеджеру по бережливому производству Pascal de Meulenaer приходилось вручную заполнять их и вносить изменения, чуть позже производство перешло к услугам сервиса TnP Visual Workplace, которые разработали доски под нужды компании.

Agile и Scrum — среди основных способов визуализации в рамках этих техник — использование scrum-досок и магнитных карточек пользовательских историй.

В первом случае визуализация даёт опорную точку для ежедневных рабочих встреч. Scrum-доска держит команду, владельца продукта и скрам-мастера в курсе о ходе работы на любом её этапе.Six Sigma — визуализация в процессе «шести сигм» важный шаг на пути работы с командами. И участники Six Sigm, и работники вовлекаются в процессы улучшения. Визуализировать можно через DMAIC-доску

Определи — Измерь — Проанализируй — Улучши — Проконтролируй.

Методы визуализации

Методы визуализации в Lean Production преимущественно комбинируются, их использование зависит от масштаба и вида производства, бюджета, количества работников, преследуемых задач. Суть методов тоже зависит от конкретных задач, которые перед ними ставит проектный менеджер, руководство и сами работники.

Какого-то жёсткого списка методов нет, но среди наиболее распространённых такие:

- метод красных меток — специфический метод при внедрении 5S, который используется для обозначения «ненужных» объектов на рабочем месте. Его можно использоваться и в общих целях бережливого производства — например, ставить красные метки на запасах

- метод информационных табличек — таблички могут быть статичными (как знаки дорожного движения) или электронными (как Andon). Последние помогают в режиме реального времени следить за уровнем производства, дефектами, состоянием оборудования. Метод информационных табличек включает в себя ряд специализированных методов, например:

- обозначение мест размещения — так, для больницы в Северном Брабанте были разработаны пиктограммы для мойки, кислородных резервуаров и другого оборудования. Они были нанесены прямо на стены сестринских, это помогло организовать рабочее место

- обозначения деталей

- обозначения объемов запасов.

Andon дисплей на производстве

- метод дорожных знаков — подходит для решения ряда задач: например. обозначения путей эвакуации на производстве. Многие из указателей законодательно урегулированы. Так, размещение знаков пожарной безопасности, их количество регулируется государственным стандартом ISO 6309:2007 «Противопожарная защита. Знаки безопасности. Форма и цвет»

- метод цветового кодирования — указывает, для чего конкретно нужны те или иные детали, инструменты, приспособления. Например, детали для производства одного типа изделий могут быть окрашены в один цвет. К этому методу можно отнести и маркировку краской — часто используется для выделения местоположения чего-либо на полу или в проходах

- метод оконтуривания — хороший способ определить места хранения деталей, инструментов, технических приспособлений. Самый яркий пример — органайзеры для рабочих инструментов. Дэйв Логоззо, сотрудник Lean Enterprise Institute, советует проверять их эффективность 3 простыми вопросами:

- Какая цель введения органайзера?

- Кто будет его использовать?

- Насколько критично несоответствие размещения инструмента или детали вне «контурного» места хранения?

Ящик для инструментов с контурными углублениями из упаковочной пены

- метод графических инструкций — для иллюстрирования операций и требований по качеству на каждом этапе производства и рабочем месте. С графическими инструкциями можно обеспечить низкий порог вхождения новых сотрудников в рабочий процесс, избежать интерпретаций и ошибок;

- метод «было-стало» — изображение рабочего места/участка/цеха «до» и «после» изменений наглядно демонстрирует произошедшие изменения

Отдельное место занимает визуальный контроль, который отличается от обычного быстрым определением состояния контролируемого процесса с применением средств визуализации. К тому же это эффективный фактор саморегуляции для сотрудников.

В Jeroen Bosch Hospital визуальный контроль воплотили посредством «досок качество» — на них размещалась вся информация об услугах в конкретном отделении, а также дополнительные данные, облегчающие взаимодействие с больницей.

Этапы внедрения визуализации

Внедрение визуализации можно отобразить в виде 4 шагов:

- Организация рабочих ячеек по системе 5S — сюда входит, например, использование метода красных меток, организация 5S-досок и т.п.

- Визуализация важной производственной информации (о качестве, о безопасности, о производственных операциях, об использовании инструмента и оборудования) — к этому этапу относится большая часть методов визуализации в lean-техниках: графических инструкций, дорожных знаков, цветовой кодировки

- Визуализация результатов и показателей эффективности процессов и операций — на этом этапе полезным будет Andon, чек-листы, контрольные листы качества

- Внедрение принятия решений на базе визуальной информации — собранная на предыдущих этапах информация и налаженный визуальный контроль могут быть использованы для формирования PDCA- и LAMDA-циклов, DMAIC-доски.

Программное обеспечение для визуализации в Lean Production

TnP Visual Workplace

Компания, изготовляющая все необходимые материалы для визуального менеджмента: от аксессуаров для внедрения 5S и холдеров документов до листов-самоклеек и органайзеров для рабочих инструментов.

Kanban Tool

Инструмент для создания онлайн kanban досок. Программное обеспечение используют такие компании как Avira, Xerox, Siemens, Cisco.

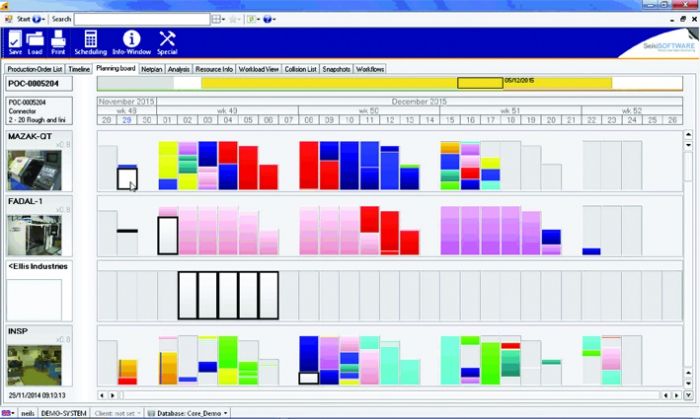

Seiki Software

Комплекс ПО, заточенное под визуальный контроль. В частности, компания предлагает электронные информационные таблички, которые в режиме реального времени собирают всю необходимую информацию о процессе производства.

iObeya

Программное обеспечение для огромных сенсорных экранов, превращающее их в аналоги белых магнитных досок, с возможностью запуска презентаций, анимации и видео, внесения изменений онлайн. Благодаря интеграции с другим ПО можно создать комнаты по типу Toyota Obeya.

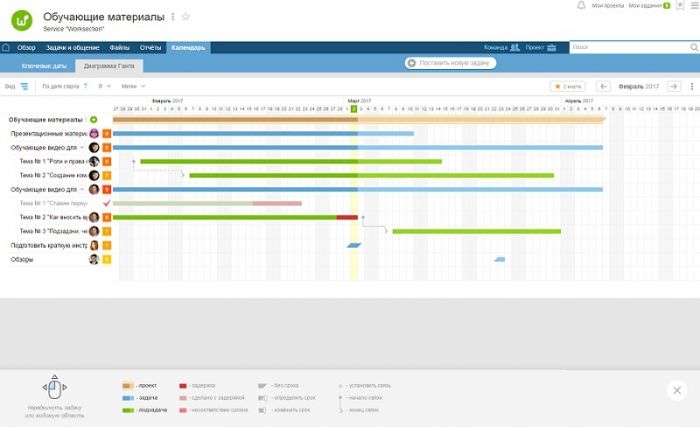

Worksection

Если же наглядность и визуализация требуется в не-промышленной компании, то оптимальным будет saas-сервис с наглядным, цветным и настраиваемым интерфейсом. Здесь можно сделать проекты-комнаты; диаграммы Ганта для просмотра сроков, приоритетов и связей задач; а сейчас разрабатывается встроенная канбан-доска.

Вердикт

Когда генерального менеджера отделения Toyota в Северной Америке спросили, почему компания не написала ни одной книги о своих процессах, он задумался и через несколько минут ответил:

Это потому что такая книга состояла бы из одной страницы, на которой бы написали: «Придерживайтесь простоты, делайте все процессы видимыми и доверяйте людям делать правильные вещи».

Визуальный менеджмент именно об этом. Его цель — сделать рабочий процесс понятнее для всех его участников. С помощью визуализации можно получить максимум информации за минимум времени.

Визуализация в Lean Production — самый простой и эффективный способ передачи информации, который позволяет сразу оценить состояние производственного процесса и его результативность.

Фото обложки взято на tnpvisualworkplace.

Визуализация является важным инструментом в бережливом производстве, позволяющим представить информацию в наглядной и понятной форме. Этот метод активно применяется в различных отраслях промышленности и бизнесе, помогая улучшить рабочие процессы, оптимизировать производство и увеличить эффективность работы.

Основные принципы визуализации в бережливом производстве основаны на использовании графической информации, чтобы представить сложные данные и концепции в простой и понятной форме. Визуализация облегчает коммуникацию и позволяет легче представить информацию, делая ее доступной и легко усваиваемой для всех участников процесса.

Одним из ключевых преимуществ визуализации в бережливом производстве является возможность легкого обнаружения проблем и недостатков в процессе производства. Визуализация позволяет визуально представить все этапы производства и определить узкие места, где возможны задержки, потери времени или ресурсов. Это позволяет быстро реагировать на проблемы и принимать меры для их устранения, что ведет к повышению качества и эффективности производства.

Содержание

- Визуализация в бережливом производстве:

- Основные принципы

- Значение визуализации в бережливом производстве

- Преимущества использования визуализации

- Техники визуализации в бережливом производстве

- Примеры успешной визуализации в бережливом производстве

Визуализация в бережливом производстве:

Один из основных принципов визуализации в бережливом производстве — это принцип видимости. Все необходимые данные и информация должны быть ясно видны и доступны всем работникам. Это достигается через использование различных визуальных инструментов, таких как информационные таблички, диаграммы, дашборды и т.д. Работники могут легко увидеть и понять текущее состояние процесса и принимать соответствующие решения на основе этой информации.

Преимущества визуализации в бережливом производстве очевидны. Она помогает улучшить коммуникацию между работниками и повысить их вовлеченность в процесс. Визуализация также помогает выявить проблемы и барьеры в процессе производства, что позволяет быстро реагировать на них и внедрять улучшения. Благодаря визуализации компания может улучшить качество продукции, увеличить скорость обработки и снизить затраты на производство.

| Преимущества визуализации в бережливом производстве: |

|---|

| Улучшение коммуникации между работниками |

| Повышение вовлеченности работников в процесс |

| Быстрое выявление проблем и барьеров в процессе производства |

| Внедрение улучшений |

| Повышение качества продукции |

| Увеличение скорости обработки |

| Снижение затрат на производство |

Основные принципы

Визуализация в бережливом производстве основана на нескольких ключевых принципах, которые помогают организации эффективно управлять своими производственными процессами:

1. Принцип прозрачности. Вся информация о производственных операциях является доступной и понятной для всех работников. Все видят, что происходит в производственном цехе, и могут принимать осознанные решения на основе этой информации.

2. Принцип визуализации. Использование визуальных средств, таких как графики, диаграммы и табличные данные, позволяет сделать информацию более наглядной и понятной. Визуализация помогает работникам быстрее уловить суть проблемы и найти наиболее оптимальное решение.

3. Принцип непрерывного улучшения. Бережливое производство подразумевает постоянное совершенствование процессов с целью устранения потерь и повышения эффективности. Визуализация помогает выявлять эти потери и находить пути их устранения.

4. Принцип участия всех работников. Визуализация позволяет всем работникам принимать активное участие в улучшении производственных процессов. Они видят свои достижения и могут предлагать свои идеи по оптимизации работы.

5. Принцип стандартизации. Визуализация помогает создать единые стандарты работы, которые облегчают обучение новых сотрудников и повышают качество продукции.

Все эти принципы вместе составляют основу визуализации в бережливом производстве, что помогает организациям достигать лучших результатов и более эффективно управлять своими производственными процессами.

Значение визуализации в бережливом производстве

Одной из основных задач визуализации является улучшение восприятия информации. Визуальные инструменты позволяют четко и наглядно представить производственные процессы, их последовательность и зависимости. Благодаря этому участники команды могут лучше понимать цели и задачи, а также видеть свою роль в достижении успеха.

Визуализация также способствует улучшению коммуникации и сотрудничества внутри команды. Она позволяет участникам легко обмениваться информацией, выявлять проблемы и находить оптимальные решения. Благодаря наглядности и понятности визуализации, команда способна эффективно работать в направлении достижения общих целей.

Другой важной функцией визуализации в бережливом производстве является обнаружение потенциальных улучшений и проблем. Визуальное представление процессов и данных позволяет выявлять излишки и для начала устранять их. Благодаря этому можно повысить эффективность работы, сократить время выполнения задач и повысить качество продукции или услуг.

В целом, визуализация имеет большое значение в бережливом производстве, так как она помогает улучшить восприятие информации, облегчает коммуникацию и сотрудничество внутри команды, а также способствует выявлению потенциальных улучшений. Благодаря использованию визуализации, компании могут достигать своих целей более эффективно и устойчиво.

Преимущества использования визуализации

Использование визуализации в бережливом производстве предоставляет множество преимуществ:

- Понятность и наглядность: Визуализация позволяет представить данные и информацию в графическом виде, что делает их более понятными и удобными для восприятия. С помощью наглядных схем, диаграмм и графиков можно легко отслеживать процессы и результаты, а также выявлять проблемные зоны и узкие места в производственных процессах.

- Улучшение коммуникации и сотрудничества: Визуализация помогает улучшить коммуникацию и сотрудничество между сотрудниками. Все участники производственного процесса могут видеть и понимать цели, задачи и актуальные данные, что способствует более эффективному взаимодействию и взаимопониманию.

- Выявление потенциальных улучшений: Визуализация помогает выявить потенциальные области улучшений и оптимизации производственных процессов. Анализ графиков и диаграмм может помочь идентифицировать неэффективные операции, избыточные запасы, задержки и другие проблемные моменты, которые можно оптимизировать для повышения продуктивности и эффективности.

- Обучение и развитие персонала: Визуализация является эффективным инструментом для обучения и развития персонала. С помощью графических схем и инструкций процессы и процедуры могут быть более наглядно представлены и запомнены, что способствует обучению новых сотрудников и повышению квалификации имеющегося персонала.

- Улучшение принятия решений: Визуализация помогает улучшить принятие решений на основе актуальных данных и информации. Объективные графики и диаграммы облегчают анализ, сравнение и оценку различных вариантов, позволяя принимать обоснованные и информированные решения.

Использование визуализации в бережливом производстве дает компаниям возможность гораздо лучше контролировать и управлять своими процессами, а также повышать эффективность и эффективность работы. Визуализация становится неотъемлемой частью общей стратегии внедрения принципов бережливого производства.

Техники визуализации в бережливом производстве

Одной из основных техник визуализации в бережливом производстве является использование диаграмм и графиков. Они позволяют наглядно отображать данные о производственных показателях, темпах работы и эффективности процессов. Например, диаграмма Ганта помогает визуализировать расписание работы и контролировать выполнение задач в производственной линии.

Еще одной техникой визуализации является использование маркировки и этикеток. Они позволяют различать разные типы продукции и указывать на допустимые границы запасов. Таким образом, сотрудники могут легко и быстро ориентироваться в производственном процессе и предотвращать возникновение ошибок и потерь времени.

Также визуализация включает использование информационных досок и табличек. Они позволяют отображать важные данные и информацию о текущем состоянии работы производства. Например, доска активности позволяет отследить прогресс выполнения задач и поддерживать команду на одной волне.

Необходимо также отметить, что визуализация включает использование физических объектов, таких как макеты и модели. Они позволяют визуализировать производственные процессы и изменения в организации рабочих мест. Такой подход позволяет легко вносить коррективы и улучшать производственные процессы.

Техники визуализации являются эффективным способом передачи информации и повышения эффективности бережливого производства. Они делают информацию более доступной и понятной для всех участников процесса и способствуют повышению эффективности и производительности.

Примеры успешной визуализации в бережливом производстве

Примеры успешной визуализации в бережливом производстве включают:

- Графики ограничений (TOC): Визуализация ограничений процесса в виде графиков позволяет операторам и управляющим легко идентифицировать узкие места и бутылочные горлышки в процессе и принимать меры для их устранения.

- Диаграммы потока процессов: Показывают шаги процесса и поток материалов и информации между ними. Это помогает операторам исключить ненужные шаги, упростить процесс и устранить избыточные запасы и задержки.

- Канбан-доски: Визуализация текущего состояния процесса с использованием канбан-досок позволяет операторам и управляющим наглядно видеть количество и статус выполнения задач, что помогает оптимизировать поток работы.

- Линейные графики продуктивности: Отображение графиков продуктивности на протяжении времени помогает в отслеживании изменений и повышении производительности.

Это лишь некоторые примеры успешной визуализации в бережливом производстве. Они позволяют компаниям улучшить производственные процессы, повысить эффективность работы и достигнуть лучших результатов. Визуализация является мощным инструментом, который может использоваться на всех уровнях производства для достижения оптимальной производительности и качества.

Сущность и значение визуального управления

Применение визуального управления в системе бережливого производства дает возможность достичь следующие 2 важные цели:

- непрерывно владеть ситуацией на рабочем месте, наблюдать за происходящим и сделать проблемы наглядными, видимыми

- сделать гораздо более ясными задачи по улучшению (например, установить визуальные целевые показатели, сделав, при этом, видимыми как цели, так и текущие результаты)

В контексте системы бережливого производства визуальное управление можно осуществлять следующими 3 способами:

- при помощи индикаторов (ключевых показателей)

- с помощью фото

- при помощи разметки.

Индикаторы в визуальном управлении

Замечание 1

Они представляют собой таблицу или график, на которых иллюстрируются заданные и фактические значения показателей (таких как, в частности: количество ошибок, выработка и т. д.). Ключевые показатели (или индикаторы) обычно размещают на информационных досках, находящихся обычно на каждом из участков.

В самом начале смены менеджер может собрать всех работников на несколько минут, для того чтобы обратить их внимание на достигнутые за прошлую смену значения показателей (результаты) по каждому из сотрудников. При этом, делается акцент на причинах успеха тех, кто продемонстрировал наилучшие результаты. Обязательно также выясняются причины неудач работников, показавших невысокие результаты (а точнее – результата, которые ниже ожидаемых). Непременно даются рекомендации по использованию передового опыта, а также по следованию имеющимся стандартам. По окончании смены дается несколько минут для приведения рабочего места в порядок. За это время менеджер на информационной доске отмечает достигнутые за смену результаты.

Фотографии, разметка

Довольно простым решением для эффективной визуализации является фото

рабочего места, стеллажа и т. д. Так, к примеру, если в офисном шкафу папки расположены стандартизовано (и, при этом, имеется фото «идеального варианта»), то отсутствие какой-нибудь из папок тут же окажется заметным. Наличие полоски на каждой папке дает возможность разместить их в необходимом и оптимальном порядке.

Разметка

предназначена для того, чтобы видеть то, как должны перемещаться материальные потоки, где должно находиться оборудование и т.д. Четко отмеченные и разграниченные места (к примеру, для тележек или ящиков на складе) дают возможность не расходовать время на постоянный их поиск.

Во многих фирмах для классификации уже упакованного товара и для последующей отгрузки по разным точкам применяется цветной скотч (его применение в производственном процессе также можно смело отнести к категории «визуальное управление»).

Информационная доска

При размещении сведений на доске необходимо стараться избежать лишней информации. Это далеко не всегда является простой задачей, потому как в большинстве случаев информация довольно разнообразна), но все же, необходимо стараться отображать лишь ту, которая наиболее необходима на данном участке, например:

- показатели исполнения (результаты работы за определенный период, в количественном выражении), которые служат основой для периодического собрания работников

- показатели производительности (проблемы качества, фактическая выработка по сравнению с плановой и т.д.; подобного рода информация, в основном, служит основой для ежедневной «пятиминутки»

- общая информация (объявления, распоряжения и т.д.).

Замечание 2

Всегда следует стараться отсеивать ненужную и неактуальную информацию, а также не перегружать ее изобилием показателей. Сама же информация должна быть размещена в наиболее легкодоступных местах и быть понятной без излишних разъяснений и комментариев.

Заметка является переводом материала «Reinforcing Lean Behavior Through Visual Management «, опубликованного участником Lean Leaper на сайте Lean Enterprise Institute.

Как один из ключевых составляющих бережливого производства, визуальный менеджмент предлагает множество инструментов и практик, среди которых: поддержка соблюдения стандартов, быстрый поиск отклонений, ежедневное решение проблем, согласование целей, и, когда визуальный менеджмент становится частью стандартизованной работы менеджера по бережливому производству, он помогает менеджеру в ежедневных делах. Но, многие компании используют неэффективные визуальные инструменты и практики. Бизнес-журналист Даг Бартоломью (Doug Bartholomew) в разговоре с одним из сотрудников LEI — Марком Хэмелом (Mark Hamel) выяснял преимущества которые дает визуальный менеджмент будучи интегрированным в эффективную систему управления.

Бартоломью

: Почему визуальный менеджмент так важен для бережливого производства?

Хэмел

: В организациях могут проходить серии мероприятий Кайзен и могут быть достигнуты результаты. Но устойчивость результатов и изменения в культуре организации — вот где вызов. Если в организации нет визуального менеджмента, работникам сложно понимать, что хорошо, что стандартизировано, и где стандарт выполняется. Работники должны быть в состоянии сказать, о том, что у них есть проблема. Визуальное управление часть всего этого.

Лин в самом простом смысле, может толковаться как «найди проблему, реши проблему, предотврати ситуацию от повторения (сделай так, чтобы проблема не вернулась)». Очевидно, сначала нужно найти проблему, или, как минимум, осознать, что проблема есть. Мы знаем, что простейшее определение проблемы — это разница между существующей ситуацией и ситуацией по стандарту, или целевым состоянием (разница между тем, что есть и тем, что мы хотим).

Эффективный визуальный менеджмент помогает своевременной и однозначной идентификации проблем в производятве (гемба) как для отдельных работников, так и для команды. Визуальный менеджмент позволяет узнать о существовании неизвестных до этого проблем, или проблем, которые не были до конца устранены.

Бартоломью

:

Как вы разрабатываете дизайн системы визуального контроля? Какого типа информация о бизнес-процессах должна быть представлена?

Хэмел:

Визуальные элементы должны быть построены вокруг цепочки создания ценности. В зависимости от цели визуальные показатели могут быть двух категорий: визуализация соблюдения процесса (ВСП) и визуализация эфективности процесса (ВЭП).

Как следует из названия, ВСП отображает строгое соблюдение стандарта процесса. В то же время, когда ВСП является частью стандартной модели производственного управления, она также показывает и достаточность самого процесса. Инструментами ВСП могут быть: стандартизированная работа операторов, система пополнения запасов, и относящиеся к ней карточки, ёмкости и визуальные доски, а также визуальные доски с анализом производства. Эти инструменты помогают работникам и менеджерам по бережливому производству быстро найти отклонения, понять их причину и сделать необходимые регулировки. Пример ВСП — цепочка создания ценности на приеме у врача, где обслуживание осуществляется по принципу «первым пришел — первым ушел» (ПППУ или FIFO), для чего используется соответствующий стенд. Нам нужно знать, что элементы системы работают так, как были спроектированы. С первого взгляда нам должно быть понятно соблюдается ли принцип «первый пришел — первый ушел» и если есть очередь, то на каком она уровне: до, на или больше обозначенного максимального уровня.

Если не хотите использовать промышленные декорации, то можете использовать цеховые опоры совместно с растениями в горшках для изображения очереди и потока, которые помогут рабочим видеть, если очередь ПППУ превзошла максимальный уровень. Если максимальный уровень достигнут, стандарт процесса может подразумевать запуск визуального сигнала для сообщения о необходимости дополнительного ресурса для гибкого изменения графика работы с целью ее выполнения в отведенное время.

ВЭП обычно представлено показателями, относящимся к таким категориям как: работники, качество, доставка, стоимость, постоянные улучшения. Это, как правило, наборы простых, динамичных и конкретных индикаторов, которые показывают команде — как тенденция их изменения соотносится с поставленной целью. Такие показатели, если они используются в контексте стандартных производственных оперативок, могут быть эффективным инструментом для усиления вертикальной и горизонтальной вовлеченности в работу во всей организации.

Бартоломью

:

Как различные визуальные инструменты работают вместе?

Хэмел:

Различные инструменты объединены с пятью инструментами бережливой системы управления: работа в гемба (оперативный анализ произвдственного процесса), оперативные совещания, андон вместе с соответствующим ответом на андон-события, прозрачность процесса и наставничество. Например, один или несколько визуальных показателей могут сказать о проблемах с выходом готовой продукции. В то же время, лидер, во время оперативного анализа производственного процесса, возможно увидел недостаток четкого выполнения стандартов среди нескольких работников внутри процесса, который генерирует дефекты. Это часть большой истории, которая должна быть изучена на собрании команды.

Бартоломью

:

Почему некоторые визуальные инструменты терпят неудачу?

Хэмел:

У вас могут быть визуальные инструменты, которые здорово выглядят, но они не будут «говорящими». Например, я был в компании, которая вела учет прибыли. У них была большая доска с ежедневно отслеживаемыми показателями задолженности, итоговыми данными выпуска и т.д. Но ни один из этих показателей не мог рассказать какова ситуация: хороша или плоха.

Вся команда и лидер должны знать был у них хороший или плохой день. И когда я спросил работников о той большой доске, они рассказали, что на деле не пользуются ей. Другими словами, эта доска не стимулировала их к желаемому поведению. Так что первый вопрос, на который нам надо ответить: на какой вопрос мы пытаемся ответить, используя этот визуальный инструмент.

На другом предприятии во время ежедневных летучек, мы использовали анализ плюсов и минусов текущей работы. В то время как плюсов было множество, минусов было всего-ничего. Один из минусов показывал, что несколько членов команды не понимали значения нескольких визуальных показателей на доске. Сложно увлекать и вовлекать в работу команду, если они не видят и не понимают, одинаково — как команда. Конкретно в этой ситуации причина была в дизайне нескольких показателей, они были чересчур сложными.

И в качестве заключения: если, глядя на показатель, вы не можете быстро прийти к ответу на вопрос «И что?», у вас проблема.

Бартоломью

:

Какие общие ошибки делают организации, используя визуальныq менеджмент?

Хэмел:

Для того, чтобы быть эффективными, визуальные инструменты должны начинаться с потребности или, другими словами, с вопроса — какую проблему вы пытаетесь решить. Что считать нормальным состоянием, которые мы пытаемся поддерживать? Затем мы пытаемся ответить на эти вопросы как можно проще.

Другая проблема — визуальные инструменты часто не поддерживаются. В итоге, с течением времени, рабочее место оказывается покрыто визуальными инструментами, которые не используются или используются на половину. Появляется естественное визуальное загрязнение — муда (потеря).

Многие менеджеры бережливого производства посещают другие компании, дополняя свое обучение. К сожалению, эти менеджеры часто попадают в ловушку «производственного туризма» — они берут, то, что видят и поверхностно дублируют визуальные инструменты в своих процессах. Другими словами, понимание визуального менеджмента лишь как очередного инструмента (знаю что, но не знаю почему) приводит к полной утрате связи с мощнейшей идеологией бережливого производства.

1. Сокращение времени капитального ремонта трансформаторных подстанций КТПН более чем в 2 раза;

2. Снижение удельных затрат на капитальный ремонт КТПН на 8%;

3. Экономический эффект от реализованных мероприятий более 17 млн. руб.

«МегионЭнергоНефть» в 2017 году стала участником программы «ЛИНиЯ». Группа «Лин Вектор» выступила в роли проводника изменений и развития системы Бережливого производства (Лин-подхода) на предприятии.

«МегионЭнергоНефть» является одной из ключевых порядных организации «Славнефть-Мегионнефтегаза». Предприятие оказывает услуги по передаче электроэнергии, осуществляет технический надзор за состоянием энергообъектов и обслуживает энергосистему «Славнефть-Мегионнефтегаза». В ведение энергетиков передана львиная доля (порядка 90%) потребляемой производственными мощностями нефтедобычи электроэнергии и эксплуатация основного объема оборудования и объектов энергосистемы партнера. Поэтому от деятельности предприятия во многом зависит динамика показателей потерь нефтедобычи.

Проект по развитию Бережливого производства длился 6 месяцев. Для реализации системы непрерывных улучшений были выбраны 2 пилотных участка: цехе ремонта и диагностики электрооборудования.

В первый месяц была проведена организационная подготовка. Она включала первичную диагностику и планирование внедрения СНУ ЛИНиЯ.

В рамках первичной диагностики

консультантами были проведены осмотры и интервью с руководителями пилотных цехов, в результате которых:

- Сформирован перечень проблем/потерь/рисков,

- Определены пилотные процессы, участки и рабочие места, а также ответственные работники и рабочие группы по направлениям 5С, СОП, КПСЦ, ВУЭ.

- проведены обучения рабочих групп и ответственных за направления по 5С на рабочих местах, СОП, ВУЭ.

Также совместно с руководителями проведён анализ эффективности пилотных цехов, в результате которых определены границы проведения картирования потока создания ценности (КПСЦ) пилотных процессов.

В рамках планирования внедрения:

- Ключевыми заинтересованными сторонами был одобрен детальный план реализации проекта.

- Определен набор показателей эффективности для «пилотных» цехов для мониторинга изменений.

- Распределены роли и ответственные по проекту, разработаны матрица ответственности, орг. структура проекта и план коммуникаций.

- Разработан и утверждён устав проекта.

Последующие 4 месяца проводилась диагностика, планирование, внедрение в пилотных цехах (внедрение инструментов бережливого производства).

За это время прошло:

Обучение работников пилотных цехов по Лин-инструментарию (всего обучено более 120 человек).

- Картирование потоков создания ценности (КПСЦ).

- Разработка СОП.

- Внедрение ВУЭ.

- Внедрение БРП.

- Внедрение системы 5С.

- Фиксация результатов.

Картирование потоков создания ценности (КПСЦ)

Инструмент КПСЦ был применен рабочей группой предприятия совместно с консультантами «Лин Вектор» к нескольким ремонтным процессам. Что было сделано в рамках этой работы:

- Проведен сбор данных на производственной площадке: хронометраж, построены диаграммы спагетти, проведены интервью по проблематике с участниками процесса;

- Проведена обработка данных, расчеты времени и расстояний транспортировки и перемещений, распределение действий на ценность и потери;

- Построена карта потока текущего состояния, выявлена вся проблематика на карте потока, рассчитаны показатели текущего состояния;

- Проведен анализ карты потока текущего состояния;

- Построена карта потока идеального состояния, рассчитаны показатели процесса;

- Построена карта потока будущего (целевого) состояния, рассчитаны показатели процесса;

- Рассчитана численная оценка потенциала повышения эффективности процесса, определена возможность нового производственного процесса;

- Разработаны мероприятия по достижению будущего (целевого) состояния;

- Проведен сбор данных на производственной площадке после внедрения мероприятий и оценка достигнутого потенциала.

Пример результатов КПСЦ.

Время производственного цикла процесса — 7 298 минут. Из них, время добавляющее ценность — 2 446 минут и время не добавляющее ценность — 4 852. Коэффициент эффективности — 34%.

После анализа процесса, разработки и внедрения улучшений время цикла уменьшилось до 1920 минут (в 3,8 раза). При этом время добавляющее ценность достигло отметки 1747 минут. Таким образом, коэффициент эффективности повысился до 91%.

Стандартные операционные процедуры (СОП)

СОП — это документ, который позволяет встроить качество в процесс работы, донести до каждого сотрудника в удобной форме как сделать работу безопасной, сократить количество ошибок и время выполнения работы. В этом направлении были пройдены следующие шаги:

- Составлен полный перечень операций, определены параметры для классификации, в т.ч. имеющиеся компетенции. Составлен единый документ, учитывающий ранжирование по параметрам и матрицу компетенций;

- Консультантами «Лин Вектор» проведено индивидуальное обучение, консультации и совместная разработка 6 СОП в 2-х пилотных цехах;

- Составлен график разработки СОП на 2018 год.

Результаты:

- Повышение безопасности;

- Снижение изменчивости;

- Повышение производительности, например:

- СОП «Обход и осмотр оборудования, трубопроводов и сосудов работающих под давлением» позволяет сократить время операции с 49 до 27 мин (на 45%);

- СОП «Смена пробоотборного вентиля» — с 60 до 40 мин (на 33%).

- В каждом пилотном цехе совместно с консультантами «Лин Вектор» разработано по 3 СОП;

- В пилотных цехах согласно утвержденным графикам самостоятельно разработаны 30 СОП.

Визуальное управление эффективностью (ВУЭ)

Система ВУЭ (управление показателями «на местах»):

- Позволяет довести стратегические цели и текущие задачи до каждого сотрудника;

- Повышает прозрачность управления — все показатели отслеживаются и становятся понимаемыми каждому сотруднику;

- Позволяет отслеживать все проблемы и решать их (проблемы не скрываются, не забываются);

- Повышает мотивацию сотрудников и ответственность за конечный результат.

Система ВУЭ внедрялась поэтапно;

- Было проведено обучение руководителей по инструменту ВУЭ;

- Совместно с руководителями разработаны и размещены ВУЭ завода, пилотных цехов, участков;

Консультантами «Лин Вектор» была оказана поддержка во внедрении ВУЭ работникам пилотных цехов. В том числе консультирование руководителей по использованию ВУЭ: участие в планерках, совещаниях с использованием ВУЭ, разработка правил и организационных документов по использованию ВУЭ.

Результаты:

- Совещания и планерки у начальников цехов проводятся с использованием ВУЭ.

- Изготовлены и используются стенды ВУЭ 2-го уровня у мастеров на некоторых участках.

- Совещания и планерки проводятся быстрее и эффективнее. Стенд ВУЭ позволяет мастерам и др. участникам заранее ознакомиться с ключевой информацией, которая будет обсуждаться, а начальнику цеха — сфокусировать внимание собравшихся на наиболее важных моментах.

- Передача смен в операторных происходит быстрее, т.к. стенд ВУЭ дает полное представление по важным параметрам.

- Операторы сами управляют информацией на стендах, что дает возможность руководителю быстро оценить ситуацию на участке и эффективно реагировать.

Организация рабочего пространства по системе 5С

Улучшения по направлению организации рабочего пространства были реализованы на 9 участках пилотных цехов. Было реализовано 130 пунктов мероприятий. Система 5С охватила 100% рабочих мест. Было сделано:

1. Проведены подготовительные мероприятия в каждом пилотном цехе: рабочей группой совместно с консультантами «Лин Вектор» оценен существующий уровень системы 5С на выбранных рабочих местах, составлены мероприятия с пошаговой реализацией инструмента на участках в каждом подразделении.

2. Система 5С внедрена на «пилотных» рабочих местах/участках в соответствии с требованиями утвержденной методики Газпром Нефти:

- Проведены оценки (мониторинг) внедрения мероприятий по 5С.

- Разработаны корректирующие мероприятия, в т.ч. тиражирование и совершенствование рабочих мест.

3. Разработаны и размещены стенды по внедрению 5С «Было-Стало» в цехах и другие средства визуализации, стандарты и формы.

Результаты

Потенциал от реализации 5С:

- уменьшение используемых площадей за счет удаления ненужного;

- увеличение производительности труда за счет уменьшения времени на поиск.

- улучшение условий труда за счет соблюдения эргономики на рабочем месте, работать становится удобнее.

- уменьшается количество аварий и простоев оборудования за счет раннего предупреждения неисправностей и недостатков в оборудовании;

- повышается мотивация сотрудников, появляются элементы соревновательности, работники имеют возможность подавать и реализовывать свои идеи.

Быстрое решение проблем (БРП)

В рамках развития инструмента БРП была сделана следующая работа:

- Консультантами «Лин Вектор» проведено обучение персонала по быстрому решению проблем на уровне инструментов «5 почему», 8 шагов решения проблем», Диаграмма Исикавы», «Диаграмма Парето», «Дерево решения проблем», «Причинно-следственные связи», «Мозговой штурм»;

- Проведен анализ механизма фиксации проблем и рисков;

- Организован процесс и помощь в проведении не менее 1 сессий по решению проблем в каждом «пилотном» цехе с привлечением рабочих подразделений и работников АУП по проблемам, выявленным на этапе диагностики;

- Разработаны Методические рекомендации по визуализации, мониторингу и эскалации проблем в Компании.

Основные результаты проекта

- Сокращение времени капитального ремонта трансформаторных подстанций КТПН более чем в 2 раза;

- Снижение удельных затрат на капитальный ремонт КТПН на 8%;

- Охват системой 5С 100% рабочих мест. Стоит отметить, что система 5С проявила себя не просто как инструмент сокращения потерь, повышение безопасности, но и как инструмент вовлечения персонала в систему непрерывных улучшений. Это несомненно улучшило показатели вовлеченности персонала и положило начало тиражированию инструментов БП в масштабах ООО «МЭН»;

- Экономический эффект от реализованных мероприятий более 17 млн. руб.

Другими направлениями улучшений стали:

- Визуальное управление эффективностью — созданы визуальные инструменты и стандартизированы совещания и планерки на 3-х уровнях (предприятие — подразделение — участок);

- Специалисты получили навыки разработки СОП, определены ключевые операции с точки зрения безопасности, качества, производительности и компетенций, составлены графики дальнейшей стандартизации операций;

- Ключевые специалисты получили практические навыки применения инструментов решения проблем.

В последний месяц реализации проекта была проведена работа по оценке внедрения и планирование дальнейшего развития:

- Анализ эффективности реализованных изменений и извлеченные уроки, план дальнейшего развития.

- Консолидация и утверждение результатов.

План развития

Одним из итогов проекта стал план развития системы непрерывных улучшений в «МегионЭнергоНефти». Он включает три направления, каждый из которых содержит свой перечень работ.

1. Система

- Развитие системы непрерывных улучшений.

- Развитие управляющих, офисных и обеспечивающих процессов.

2. Процессы

- Тиражирование БП в производственных подразделениях.

- Продолжение внедрения в пилотных подразделениях.

3. Культура

- Развитие руководителей

- Развитие персонала на принципах Бережливого производства (БП)

Группа «Лин Вектор» благодарит руководство и сотрудников «МегионЭнергоНефти», которые за время проекта проявили свою инициативность и стремление к развитию улучшений на своем предприятии.

«Производство — основа экономики» — Что такое специализация. Характерные признаки рыночной экономики. Каковы исторические условия превращения продукта в товар. В чём заключается роль производства в экономике. Товары и услуги. Действие рыночного механизма регулирования экономики. Главный источник экономических благ. Факторы производства.

«Система бережливого производства» — Стремление к снижению запасов. Инструменты бережливого производства. Отправная точка бережливого производства. Инструменты идеологии непрерывных улучшений. Кайдзен. Система качества. Альберт Эйнштейн. Сортировка. Превосходное качество. Один за одним. Процесс оптимизации бизнеса. Условия. Визуальное управление.

«Поток создания ценности» — Семейство продуктов. Данные процесса. Частота поставок продукта и сырья. Средний ежемесячный заказ. Детали о поставках. Вычисление времени выполнения заказа. Кто несет ответственность за поток создания ценности. Поток создания ценности (VSM). Коммуникация. Создание Карты текущего состояния. Этапы процесса.

«Размещение производства» — Трудовые издержки. Наличие объективных закономерностей. В. Лаунхардт. Теоретическая основа курса. Треугольник Альфреда Вебера. Экономика регионов мира. Промышленные предприятия. Сырьевой фактор. Типы сырья по Веберу. Модель фон Тюнена. Теория размещения. Размещение производства.

«Производство на предприятии» — Производственные потоки. Время межоперационного пролеживания. Методы организации производства. Операции. Подразделения. Принципы организации производственного процесса. Поточное производство. Время перерывов. Производственная структура. Фаза. Производственный процесс. Цех. Производственный цикл. Типы производств.

«Производственная программа» — Функции ОКП. Задание по объему производства. Понятие и показатели производственной программы. Показатели производственной программы. Виды производственной мощности. Этапы составления производственной программы предприятия. Разработка производственной программы. Производственная мощность. Метод изготовления и тип производства.

Всего в теме

14 презентаций

Использование визуального управления позволяет достичь две основные цели:

1.

Сделать проблемы видимыми, постоянно владеть ситуацией на рабочем месте

Gemba

.

2.

Сделать ясными задачи по улучшению (установить визуальный целевой показатель). При этом всегда одновременно видны как текущие результаты, так и цели.

Визуальное управление может осуществляться тремя основными способами: с помощью ключевых показателей (индикаторов), с помощью фотографий и с помощью разметки.

Ключевые показатели

Ключевые показатели (или индикаторы) представляют собой график или таблицу с изображением заданного и фактического значения показателя (дневная выработка, количество ошибок и т.п.). Они размещаются на информационных досках, которые находятся на каждом участке

.

В начале рабочей смены все собираются на 5 минут, в течение которых руководитель обращает внимание сотрудников на достигнутые вчера результаты (значения показателей) по каждому сотруднику, выясняются причины успеха сотрудников, показавших лучшие значения, а также причины неудач тех, у кого результаты оказались ниже ожидаемых, даются рекомендации по использованию опыта лучших и следования стандартам. В конце смены выделяется 5-10 минут на уборку своего рабочего места, в течение которых руководитель заносит достигнутые сегодня результаты на информационную доску.

Фотографии

Намного проще сделать фотографию рабочего места, стеллажа и т.п., чем составить аккуратное описание в текстовом виде («картинка стоит тысячи слов»). Например, если расположение папок в офисном шкафу стандартизовано (и есть фотография), то отсутствие какой-либо папки сразу становится заметным. Наличие полоски на каждой папки позволяет размещать их в нужном порядке.

Разметка

Разметка показывает, как должны двигаться материальные потоки, где должно стоять оборудование и т.п. Четко установленные места, например, для тележек на складе, позволяют не тратить время на их поиск. Для разделения упакованного товара для отгрузки по разным филиалам давно используется цветной скотч, применение которого тоже является визуальным управлением..

Информационная доска

При размещении информации на доске следует постараться избежать лишней (это не всегда просто, поскольку информация достаточно разнообразна), поэтому нужно отображать только ту, которая необходима на участке:

·

Показатели исполнения (результаты работы за месяц, выраженные в экономических категориях). Они являются основой для ежемесячного собрания сотрудников.

·

Показатели производительности (фактическая выработка по отношению к плановой, проблемы качества и т.д.). Эта информация является основой для ежедневного пятиминутного обсуждения.

·

Общая информация (распоряжения, объявления и т.п.).

Следует периодически избавляться от ненужной или устаревшей информации, а также использовать небольшое

количество используемых показателей. Информация должна размещаться в легкодоступных местах и быть понятной без комментариев.

Наличие информации о требуемой и фактической выработке дает обратную связь сотрудникам, которые на ее основании могут регулировать темп работы.

Визуальное управление помогает определить проблемы и указать на несоответствие между целями и реальностью. При всей своей простоте оно дает возможность улучшить производительность и качество работы через визуализацию уже достигнутых целей и постановку новых.

Екатерина Николаевна Панфилова

Эксперт по предмету «Менеджмент организации»

Предложить статью

Сущность и значение визуального управления

Применение визуального управления в системе бережливого производства дает возможность достичь следующие 2 важные цели:

- непрерывно владеть ситуацией на рабочем месте, наблюдать за происходящим и сделать проблемы наглядными, видимыми

- сделать гораздо более ясными задачи по улучшению (например, установить визуальные целевые показатели, сделав, при этом, видимыми как цели, так и текущие результаты)

В контексте системы бережливого производства визуальное управление можно осуществлять следующими 3 способами:

- при помощи индикаторов (ключевых показателей)

- с помощью фото

- при помощи разметки.

Индикаторы в визуальном управлении

Замечание 1

Они представляют собой таблицу или график, на которых иллюстрируются заданные и фактические значения показателей (таких как, в частности: количество ошибок, выработка и т. д.). Ключевые показатели (или индикаторы) обычно размещают на информационных досках, находящихся обычно на каждом из участков.

В самом начале смены менеджер может собрать всех работников на несколько минут, для того чтобы обратить их внимание на достигнутые за прошлую смену значения показателей (результаты) по каждому из сотрудников. При этом, делается акцент на причинах успеха тех, кто продемонстрировал наилучшие результаты. Обязательно также выясняются причины неудач работников, показавших невысокие результаты (а точнее – результата, которые ниже ожидаемых). Непременно даются рекомендации по использованию передового опыта, а также по следованию имеющимся стандартам. По окончании смены дается несколько минут для приведения рабочего места в порядок . За это время менеджер на информационной доске отмечает достигнутые за смену результаты.

Фотографии, разметка

Довольно простым решением для эффективной визуализации является фото рабочего места, стеллажа и т. д. Так, к примеру, если в офисном шкафу папки расположены стандартизовано (и, при этом, имеется фото «идеального варианта»), то отсутствие какой-нибудь из папок тут же окажется заметным. Наличие полоски на каждой папке дает возможность разместить их в необходимом и оптимальном порядке.

«Визуальное управление в бережливом производстве» 👇

Разметка предназначена для того, чтобы видеть то, как должны перемещаться материальные потоки, где должно находиться оборудование и т.д. Четко отмеченные и разграниченные места (к примеру, для тележек или ящиков на складе) дают возможность не расходовать время на постоянный их поиск.

Во многих фирмах для классификации уже упакованного товара и для последующей отгрузки по разным точкам применяется цветной скотч (его применение в производственном процессе также можно смело отнести к категории «визуальное управление»).

Информационная доска

При размещении сведений на доске необходимо стараться избежать лишней информации. Это далеко не всегда является простой задачей, потому как в большинстве случаев информация довольно разнообразна), но все же, необходимо стараться отображать лишь ту, которая наиболее необходима на данном участке, например:

- показатели исполнения (результаты работы за определенный период, в количественном выражении), которые служат основой для периодического собрания работников

- показатели производительности (проблемы качества, фактическая выработка по сравнению с плановой и т.д.; подобного рода информация, в основном, служит основой для ежедневной «пятиминутки»

- общая информация (объявления, распоряжения и т.д.).

Замечание 2

Всегда следует стараться отсеивать ненужную и неактуальную информацию, а также не перегружать ее изобилием показателей. Сама же информация должна быть размещена в наиболее легкодоступных местах и быть понятной без излишних разъяснений и комментариев.

Находи статьи и создавай свой список литературы по ГОСТу

Поиск по теме

Бережливое производство является одной из важных стратегий управления в современном бизнесе. Оно основано на принципах эффективности, экономии ресурсов и повышения качества продукции. В этом подходе особое внимание уделяется визуализации процессов производства, что позволяет компаниям добиваться лучших результатов и снижать издержки.

Визуализация – это мощный инструмент, который позволяет представить информацию в удобном и понятном виде. В бережливом производстве визуализация используется для отображения потока материалов, распределения задач, визуального контроля качества и многих других аспектов. Она помогает сотрудникам более полно и точно воспринимать информацию, что увеличивает эффективность работы и снижает вероятность ошибок.

Основное преимущество визуализации в бережливом производстве – это улучшение коммуникации. Визуальные инструменты позволяют быстро и наглядно передавать информацию между сотрудниками, облегчая понимание и согласование между различными участниками процесса. Кроме того, визуализация делает процессы более прозрачными и понятными для всех участников, что способствует снижению недоразумений и конфликтов.

Содержание

- Производительность и эффективность

- Улучшение понимания процессов

- Идентификация и устранение потерь

- Повышение качества продукции

Производительность и эффективность

Визуализация позволяет подчеркнуть проблемные области и препятствия в процессе производства, что помогает в их устранении и оптимизации. Она также позволяет легко отслеживать прогресс работы и контролировать выполнение задач, что ведет к более эффективной организации рабочих процессов.

Благодаря визуализации становится возможным быстрое обнаружение и устранение ошибок и несоответствий, что повышает качество производства и уменьшает количество отходов и брака. Оперативное реагирование на проблемы и их немедленное устранение способствуют более гладкому процессу производства и повышению общей эффективности работы.

Кроме того, визуализация позволяет улучшить коммуникацию и взаимодействие между сотрудниками, что способствует более гармоничной работе в команде и повышению мотивации. Визуальное представление данных и информации делает их более доступными для понимания и обсуждения, что помогает найти лучшие решения и справиться с возникающими проблемами.

| Преимущества визуализации в бережливом производстве: |

|---|

| Повышение производительности и эффективности работы |

| Улучшение качества производства и снижение брака |

| Быстрое обнаружение и устранение ошибок и несоответствий |

| Улучшение коммуникации и взаимодействия между сотрудниками |

Улучшение понимания процессов

Визуализация в бережливом производстве играет важную роль в улучшении понимания процессов. Визуальное представление данных позволяет участникам производственной команды видеть процессы, задачи и результаты работы на практике.

Благодаря визуализации, сотрудники могут легче анализировать и интерпретировать информацию о производстве. Они могут наглядно видеть проблемы и узкие места в процессе, что способствует более эффективной работе и принятию своевременных мер для устранения проблем.

Также, визуализация позволяет лучше понять последовательность операций и зависимости между ними. Визуальное отображение процессов позволяет участникам видеть взаимодействие различных процессов и определить возможности для оптимизации и улучшения.

Представление данных в виде графиков, диаграмм и таблиц дает возможность анализировать и сравнивать процессы производства на разных этапах. Заметные различия или несоответствия могут быть незамедлительно обнаружены, что помогает избежать ошибок и улучшить качество продукции.

Использование визуализации в бережливом производстве помогает всем членам команды лучше понять процессы, задачи и цели. Это создает более осознанную и тесно сотрудничающую команду, что способствует более эффективной работе и достижению общих целей.

Идентификация и устранение потерь

Бережливая визуализация позволяет ознакомиться с производственными потоками, идентифицировать узкие места и выявить возможные системные проблемы, которые могут приводить к потерям. С помощью визуализации можно наглядно представить данные о времени выполнения задач, о запасах материалов и о перемещении компонентов внутри производства.

Использование графических средств позволяет выявить и проанализировать различные виды потерь, такие как избыточное производство, ожидание, излишние запасы, ненужные движения и недостаточное использование рабочего времени. Это позволяет определить места, где возникают потери, и принять меры по их устранению.

Визуализация данных также помогает предоставить информацию всем сотрудникам, что способствует созданию сознательной и эффективной рабочей культуры. Сотрудники могут видеть результаты своей работы и принимать активное участие в процессе их улучшения. Более того, визуализация позволяет эффективно коммуницировать сотрудникам и управленческому персоналу, облегчая обмен информацией и принятие решений.

Таким образом, идентификация и устранение потерь являются важной частью бережливого производства. Визуализация позволяет наглядно представить данные о производственных процессах и выявить потери, что способствует улучшению эффективности и качества работы.

Повышение качества продукции

Бережливое производство позволяет повысить качество продукции благодаря применению визуализации. Визуальное представление процессов и данных на рабочих местах позволяет операционному персоналу наглядно видеть и контролировать каждую операцию в режиме реального времени.

Представление данных визуально на графиках, диаграммах и дашбордах позволяет выявить потенциальные проблемы и узкие места в производственном процессе намного быстрее, чем при использовании традиционных методов. Работники видят, какие операции проходят успешно, а какие требуют дополнительного внимания или коррекции.

Кроме того, использование визуализации помогает операционному персоналу избежать ошибок и излишней потери времени. Наглядное представление качественных и количественных показателей позволяет оператору производить свою работу более точно и эффективно. В случае возникновения проблем, оператор сразу же может отреагировать, приняв необходимые меры для выравнивания ситуации и предотвращения дальнейших отклонений.

Визуальный менеджмент — это основа основ управления

организациями любой организационно-правовой формы. Проблемы в любой системе

управления должны быть заметны, только в этом случае можно профессионально

контролировать и улучшать любой процесс.

В настоящее время использование визуальных инструментов в

управлении становится все более востребованным. Большинство российских компаний

ориентированы на проведение модернизации производства на основе современных

методов контроля и управления. Здесь на первый план выходит задача сбора,

обработки и консолидации производственных данных от подразделений предприятия.

В подобной ситуации очень помогает сложная система визуализации данных,

служащая надежным источником оперативной визуальной сводки для руководителей

предприятий, главных специалистов и производственного персонала.

Зрительная система как подход рассматривается У. Ларо.

Статус каждого важного элемента рабочей среды визуально отображается и

обновляется так, чтобы каждый знал, что и когда нужно сделать. Он предлагает

Бережливую систему ежедневного управления (Lean Daily Management System — LDMS)

для создания фокуса, структуры, дисциплины и владения целыми рабочими группами,

которая включает в себя: Мастер информационный совет, ежедневное собрание рабочей

группы, краткосрочное руководство, систему карточек деятельности

«кайдзен» и долгосрочный план усовершенствования «Кобаяши 20

Кейс».

На современном этапе развития производства должно быть видно

состояние всех процессов. Даже самые тщательно разработанные процессы требуют

высокого уровня дисциплины, внимания и поддержки, за которыми необходимо

постоянно следить. Система визуализации данных позволяет получить объективную

картину производственной деятельности, получить с ней обратную связь и

скорректировать производственные программы.

Среди многих методов управления процессами для достижения

целей организации можно назвать визуальные методы, которые используются для

изучения проблем в функционировании организации и повышения управляемости

организации.

Системы визуального контроля

Визуальный контроль — это практика визуального представления

производственного процесса для отражения прошлых, настоящих и будущих условий.

Визуализация — это использование любых средств, которые

информируют о том, как должна быть выполнена работа. Речь идет о размещении

инструментов, деталей, тары и других показателей состояния производства, чтобы

каждый мог с первого взгляда увидеть состояние системы — нормальное или

ненормальное.

Использование визуального управления достигает двух основных

целей:

- Сделать проблемы видимыми, быть владельцем ситуации на рабочем месте в любое время (Gemba);

- Четко определите цели улучшения (установите визуальную цель). Текущие результаты и цели всегда видны одновременно.

Визуальный менеджмент (визуальное рабочее место) — это

четкое изложение всех стандартов, целей и условий работы в поле, это способ

сравнить фактическое состояние с требованиями к эффективности производства,

предъявляемыми к каждому сотруднику. На основании этого могут быть проведены

мероприятия по приведению продукта в соответствие с требованиями. Формы

визуального управления:

- Высокое освещение и применение стандартов (методы, качество, техническое обслуживание, поставка материалов, количество деталей).

- заказы (наличие заказа, качество, производительность, затраты, машинное время, срок поставки).

- мониторинг и освещение достигнутых результатов (ликвидация разрыва между запланированным и фактическим состоянием)

- Информированность при возникновении проблем (визуальная и/или звуковая).

- Предупреждение в случае возникновения дефектов (визуальное и/или звуковое сообщение об ошибке).

Важно, чтобы отображаемая информация относилась конкретно к

конкретным рабочим местам/процессам. Нецелесообразно отображать информацию

общего характера, относящуюся к общим подразделениям или работе всей компании.

Визуальное управление понимается как набор информации и

методов, которые поддерживают сотрудников в выполнении их задач и обеспечивают

обратную связь.

Примечание: Недостаточно просто отобразить информацию.

Важно, чтобы каждый сотрудник рассматривал эту информацию как часть своей

рабочей функции и тем самым постоянно совершенствовал рабочий процесс.

Визуальные средства важны для трансформации традиционного

производства в бережливое. Фактически, это определение служит ключевой силой

для улучшения и обеспечивает, чтобы Бережливые улучшения были четко прочитаны,

понятны и последовательно соблюдались после реализации мероприятий Кайдзенской

программы. Одновременно реализуются Visual Management и программа 5S.

Главная причина неэффективности — отсутствие информации — сотрудники

просто не знают, как эффективнее выполнять свою работу. Это приводит к тому,

что сотрудники тратят драгоценное время на поиск, перепланировку, ожидание,

извлечение, повторение или даже просто ничего не делают! Визуальное управление

решает эту проблему и ведет к резкому улучшению производительности, качества,

удовлетворенности клиентов, безопасности и многого другого.

Варианты визуализации

Использование визуального управления достигает двух основных

целей:

- Сделать проблемы видимыми, быть владельцем ситуации на рабочем месте в любое время (Gemba);

- Четко определите цели улучшения (установите визуальную цель). Текущие результаты и цели всегда видны одновременно.

Наиболее часто используемые методы визуализации:

- Контурирование.

- Цветовая кодировка.

- Метод дорожных знаков.

- Цветная маркировка.

- Метод «был» — «стал».

- Графические рабочие инструкции.

Вывод на экран — это хороший способ показать, где хранятся

инструменты и монтажные приспособления. Подчеркивание означает, что монтажные

приспособления и инструменты вытягиваются там, где они должны храниться

постоянно. Когда инструмент необходимо использовать снова, контур показывает,

где он должен храниться.

Цветовая кодировка указывает на то, для чего используются

определенные детали, инструменты, приспособления и формы. Например, если

некоторые детали необходимы для производства определенного изделия, они могут

быть окрашены в тот же цвет и расположены в хранилище с тем же цветом.

В методе дорожных знаков используется принцип указания

объектов перед работником (что, где и в каком количестве). Существует три

основных типа таких знаков:

- указатели на объекты, указывающие, где должны находиться объекты;

- Вывески в местах, которые говорят вам, какие предметы должны быть здесь;

- количественные показатели, которые говорят вам, сколько элементов должно быть в этом месте.

Маркировка краской — это способ маркировки расположения

чего-либо на полу или в проходах. Кроме того, окрашенные маркеры используются

для обозначения разделительных линий между рабочими зонами или транспортными

переходами.

Метод «было» — «стало» — презентация

рабочего места/цеха «до» и «после» изменения — четко

показывает произошедшие изменения, повышает мотивацию сотрудников и

поддерживает новый стандарт.

Графические рабочие инструкции описывают рабочие процессы и

требования к качеству на каждом рабочем месте в максимально простой и наглядной

форме. Графические рабочие инструкции располагаются непосредственно на рабочем

месте и стандартизируют оптимальный способ выполнения работ, обеспечивая

универсальность работников и соблюдение стандартов.

Andon («лампа») — это инструмент визуализации для

проверки текущего состояния производства, который информирует о проблеме

качества или процесса. В этом виде визуализации в качестве информационных

инструментов используются сигнальные лампы, подсвечиваемые панели,

информационные табло (панели), мониторы.

Сигнальные лампы работают следующим образом:

- Когда процесс идет нормально, зеленый свет горит;

- При возникновении несерьезной проблемы загорается желтая лампа;

- Если возникнет серьезная проблема, требующая остановки процесса, загорится красный свет.

Сотрудники не должны бояться останавливать процесс для

устранения причины ошибки. На японских фабриках каждый рабочий останавливает

сборочную линию хотя бы раз в смену. Если во время работы загорается небольшое

количество желтых фонарей, они думают, что что-то не так на производстве.

Индикаторы обычно показывают количество деталей, которые

должны быть произведены в соответствии с планом, и количество фактически

произведенных деталей.

Преимущества использования андонов:

- Скоростное обнаружение проблем;

- быстрый ответ на проблемы;

- Восстанавливающиеся проблемы устраняются путем раннего обнаружения, чтобы можно было инициировать надежные контрмеры;

- простите работникам полномочия останавливать процесс в случае возникновения проблемы;

- Избежать неконтролируемости процесса;

- процесс становится более управляемым.

Ключевые фигуры (или индикаторы) — это диаграмма или таблица,

показывающая целевые и фактические значения ключевой фигуры (ежедневный вывод,

количество дефектов и т.д.). Они размещаются на информационных табло,

расположенных на каждом сайте.

Информационная доска. При размещении информации на форуме,

следует стараться избегать лишней информации (это не всегда легко, так как

информация очень разнообразна), поэтому следует отображать только то, что

необходимо на сайте:

- показатели эффективности (ежемесячные результаты деятельности, выраженные в экономических категориях). Они являются основой для проведения ежемесячных совещаний сотрудников;

- показатели эффективности (фактический результат в сравнении с целевым показателем, вопросы качества и т.д.). Эта информация составляет основу ежедневного пятиминутного разговора;

- Общая информация (заказы, объявления и т.д.).

Ненужную или устаревшую информацию следует выбрасывать через

регулярные промежутки времени и использовать только небольшое количество индикаторов.

Информация должна размещаться в легкодоступных местах и быть понятной без

комментариев. Наличие информации о требуемом и фактическом выходе обеспечивает

обратную связь с персоналом, которую он может использовать для корректировки

темпов работы.

В начале рабочей смены все собираются на 5 минут, в течение

которых менеджер обращает внимание сотрудников на результаты, достигнутые вчера

(значения показателей) для каждого сотрудника, причины успеха сотрудников,

показавших лучшие значения, а также причины неудач тех, чьи результаты

оказались ниже ожидаемых, даются рекомендации по использованию опыта лучших

сотрудников. В конце смены на уборку рабочего места отводится 5-10 минут, в

течение которых руководитель размещает достигнутые сегодня результаты на информационном

табло.

Фотографии. Гораздо проще сфотографировать рабочее место,

полку и т.д., чем создать правильное описание в тексте («картинка стоит

тысячи слов»). Например, если расположение папок в офисном шкафу

стандартизировано (и есть фотография), то отсутствие папки сразу же заметно.

Наличие полосы в каждой папке позволяет разместить их в правильном порядке.

Размещение

Маркировка (контурная) показывает, как должен протекать

материал, где должно быть размещено оборудование и т.д. Четко обозначенные

места, например, для тележек на складе, гарантируют, что не будет потеряно

время на их поиск. Цветная лента уже давно используется для разделения

упакованных товаров для отправки в различные магазины, что также является

визуальным инструментом управления.

Световая или электронная сигнализация используется для

указания положения во время производственного процесса. Светоизлучающие диоды

могут иметь различные цвета. Активация красного цвета указывает на проблему на

рабочем месте. Электронный антон может отображать плановые и фактические

показатели эффективности технологического процесса.

Хорошим инструментом для визуализации движения является

«диаграмма спагетти». Это визуальный инструмент, позволяющий

визуализировать перемещение сотрудников, продукции, транспорта, инструментов

или сырья на предприятии. Название происходит от того, что сама диаграмма часто

выглядит как тарелка спагетти.

Суть метода заключается в нанесении траектории сотрудников,

транспортных средств или других объектов на плановую диаграмму. Все фактические

(не запланированные или ожидаемые) перемещения оператора наносятся на схему

мастерской или площадки. Это диаграмма. Используется для решения задачи

уменьшения перемещений оператора. Для уменьшения перемещений изделий рисуется

еще одна диаграмма, показывающая перемещения материалов.

Диаграмма «спагетти» позволяет оценить потери для

всех движений, чтобы понять, какие маршруты являются наиболее длинными и

частыми и поэтому требуют внимания.

Этот инструмент бережливого производства универсален, его

можно использовать для анализа движений в цехе, в офисе, на складе и даже в

электронном поле.

В компаниях, где производственный процесс связан с

хаотичными движениями, сотрудник проходит 3 5 км в день. При скорости человека

от 4 до 5 км/ч работнику оплачивается прогулка по цеху (до 1 часа из 8 рабочих

часов). Таким образом, работник ставит 2-4 смены в месяц, что составляет от 10

до 15% от его зарплаты. То же самое относится ко всем работникам

Движение рабочей силы и материалов влияет на

производительность конечного продукта, поэтому важно размещать ресурсы там, где

они необходимы.

Визуальное управление помогает выявить проблемы и указать на

несоответствие между целью и реальностью. При всей своей простоте он дает

возможность улучшить производительность и качество работы, визуализируя уже

достигнутые цели и устанавливая новые.

Визуальный контроль является мощным инструментом для

поддержки бережливого управления. Визуальный контроль отражает степень

продуктивности и сосредоточенности людей на процессе. Она связывает людей с их

процессами, отражая при этом их приверженность этому процессу (или отсутствие

таковой). Визуальный контроль помогает трансформировать абстрактное понятие

дисциплины в бережливом управлении в конкретные руководящие принципы, которым

необходимо строго следовать.

Визуально чистое пространство

В «визуально понятной» области показаны картины,

которые дают примеры того, как организовано производство, как организована

офисная работа и как представлена та или иная часть информации, чтобы облегчить

восприятие. Это также карты задач. Таковы стандарты работы. Есть графики

работы. Это также карты размещения оборудования. Это диаграммы для оргтехники.

Это стол для перекрестных тренировок. Именно канбаны и продукты сами по себе выступают

в качестве заказа.

То же самое касается и офиса. Приведем примеры нескольких

компаний, которые так или иначе указывают свои графики выполнения задач. Это

Kanban boards, это таблицы, которые визуализируют планы развития, это таблицы,

которые показывают нагрузку людей на определенные задачи.

Вот небольшой список вопросов, ответы на которые вы можете

фактически «увидеть» на производстве или в офисе:

- Какая часть плана смены уже выполнена.

- Сколько материала требуется для полного производства.

- Какие инструменты используются в работе

- Какой инструмент установлен на станке