СОДЕРЖАНИЕ

- Описание;

- Технические характеристики;

- Чертеж;

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

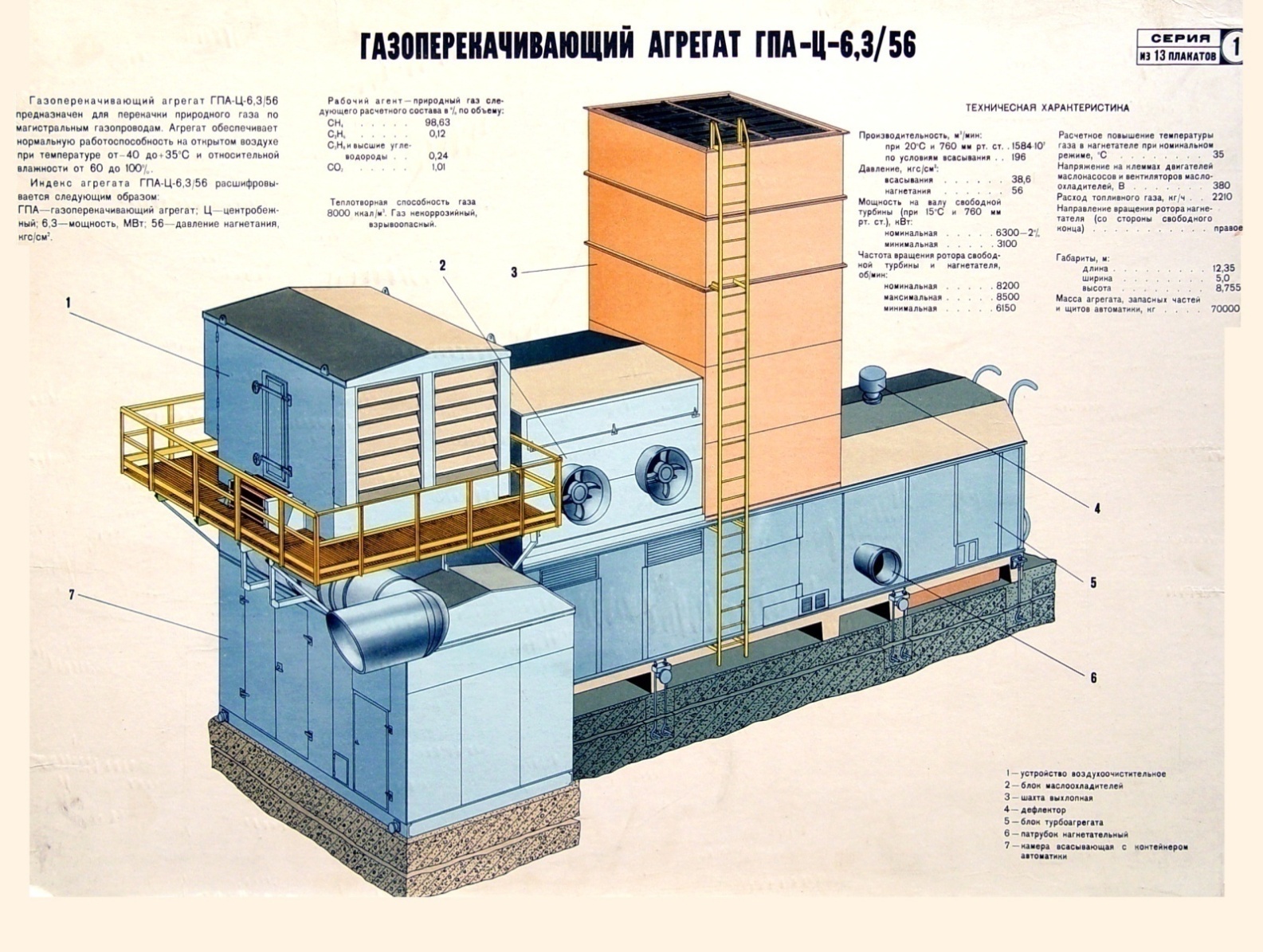

Газоперекачивающий агрегат (ГПА) ГПА-Ц-6,3 для него был изготовлен Казанским компрессорным заводом в 1972 года и был предъявлен на межведомственные испытания, которые были завершены в апреле 1974 года. Так началась эра использования конвертированных авиационных ГТД в газовой промышленности. К 1980 году в эксплуатации находилось уже более 300 агрегатов ГПА-Ц-6,3, а всего их было выпущено и установлено на компрессорных станциях России, стран СНГ, Болгарии, Польши, Аргентины 860 штук.

Агрегат ГПА-Ц-6,3 представляет собой установку, состоящую из стыкуемых между собой на месте эксплуатации отсеков и блоков. Монтаж ГПА осуществляется на специальном фундаменте. Базовой сборочной единицей является турбоблок. Над турбоблоком установлено устройство, которое предназначено для выброса выхлопных газов от приводного двигателя. Турбоблок включает в себя: контейнер, раму, двигатель, улитку, вал торсионный с кожухом, входной и выкидной патрубки, нагнетатель.

Контейнер турбоблока является помещением для размещения основных сборочных единиц и систем агрегата, а также служит опорой для выхлопного устройства. Состоит из следующих сборочных единиц: торцевых стенок, передних стенок, щитов, дверей, крыш, отсеков, переходника, опоры выхлопной шахты.

Рама – базовая сборочная единица турбоблока, которая представляет собой сварную конструкцию, выполненную из профильного проката и листовой стали.Рама состоит из рамы фундаментной и рамы подмоторной. На раме фундаментной расположены: двигатель нагнетатель и контейнер. Внутри рамы размещены трубопроводы системы смазки, уплотнения и системы обогрева. Нагнетатель устанавливается на опору, которая является составной частью рамы фундаментной.

Двигатель устанавливается на опоры рамы подмоторной, которая обеспечивает свободное температурное расширение его во время работы. Центровка двигателя относительно нагнетателя осуществляется при помощи клиньев и болтов.

Улитка предназначена для отвода продуктов сгорания от свободной турбины двигателя в выхлопное устройство. Корпус улитки конструктивно выполнен расширяющимся кверху. Корпус изготовлен из жаропрочной стали, и соединяются между собой шпильками с распорными гайками.

Вал торсионный предназначен для передачи крутящего момента от вала силовой турбины к нагнетателю. Вал торсионный имеет два зубчатых венца, посредством которых входит в зацепление с соответствующими зубчатыми обоймами.

Воздухоочистная установка предназначена для очистки от пыли циклового воздуха, поступающего из атмосферы в осевой компрессор циклового двигателя. ВОУ представляет собой прямоугольную вертикальную шахту, установленную на камере ВЗК. Состоит из камеры, элементов воздухоочистительных, воздуховодов, воздухозаборников, вентилятора осевого, байпасных клапанов, коробов.

|

№№ п/п |

Наименование параметра и размера |

ГПА-Ц-6,3/56-1,45 |

ГПА-Ц-6,3В/29-1,65 |

|

1 |

2 |

3 |

4 |

|

1. |

Производительность, приведенная к температуре 288 К (+150С и давлению 0,101 МПа(1,033 атм), млн. м3/сут, не менее |

10,52 |

7,405 |

|

2. |

Производительность, приведенная к температуре 293 К (+200С) и давлению 0,101 МПа (1,033 атм.), млн. м3/сут, не менее |

10,7 |

7,535 |

|

3. |

Производительность по условиям всасывания, м3/мин, не менее |

196,0 |

298,25 |

|

4. |

Давление начальное, МПа (кгс/см2) номинальное минимальное | 3,79 (38,6) 1,96 (20,0) |

1,724 (17,57) |

|

5. |

Давление конечное, МПа (кгс/см2) номинальное максимальное |

5,49 (56,0) 6,18 (63,0) |

2,845 (29,0) — — |

|

6. |

Отношения давлений (расчетное) |

1,45 |

1,65 |

|

7. |

Политропный К.П.Д. нагнетателя, 0/0,не менее |

82 |

79 |

|

8. |

Эффективный К.П.Д. двигателя в составе ГПА с учетом потерь на входе через ВОУ и выходе выхлопного устройства, 0/0, не менее |

24 |

24 |

|

9. |

Мощность на вале силовой турбины, кВт |

6300-20/0 |

6300-20/0 |

|

10. |

Частота вращения роторов свободной турбины и нагнетателя, С-1 (об/мин) |

8200 |

8200 |

|

11. |

Расчетная температура газа на входе в нагнетатель, К (0С) |

288 (+15) |

288 (+15) |

|

12. |

Расход топливного газа на номинальном режиме, КГС/с (КГ/ч), не более |

0,58 (2100) |

0,512 (1844) |

|

13. |

Давление топливного газа на входе в двигатель, МПа (КГС/см2) |

2,35+0,1 (24+1) |

2,35+0,1 (24+0,1) |

|

14. |

Расход пускового газа при температуре на входе от 218К до 323 К (от –500С до +500С) КГ/с |

1,8:3,5 |

1,8:3,5 |

|

15. |

Расход пускового газа на один пуск. кг |

216:420 |

216:420 |

|

16. |

Давление пускового газа МПа (КГ/см2) |

0,29:0,49(3:5) |

0,29:0,49(3:5) |

|

17. |

Габаритные размеры агрегата, М, не более,

длина |

13,775 |

14,2 |

|

18. |

Масса агрегата (сухая) в объемекг, не более |

72502 |

73500 |

|

№№п/п |

Наименование параметра и узла |

ГПА-Ц-6,3/56-1,45 |

ГПА-Ц-6,3В/29-1,65 |

|

1 |

2 |

3 |

4 |

|

1. |

Система масляная двигателя |

Циркуляционная под давлением с воздушным охлаждением |

|

|

2. |

Нормы масла ТП-22 ГОСТ 9972-74 или ТТ 22С ТУ 38.101821-83 |

||

|

3. |

Емкость маслобака, рабочая, м3 (л) |

0,172 (172) |

0,68 (680) |

|

4. |

Безвозвратные потери масла по двигателю, кг/ч |

1.2 |

|

|

5. |

Система масляная нагнетателя |

Циркуляционная под давлением с воздушным охлаждением. |

|

|

6. |

Марка масла |

ТП-22 ГОСТ 9972-74 илиТП-22С ТУ 38.101821-83 |

|

|

7. |

Емкость маслобака, рабочая, м3 (л) |

2,6 (2600) |

3,7 (3700) |

|

8. |

Безвозвратные потери масла по нагнетателю, кг/ч |

0,25 |

|

|

9. |

Емкость системы смазки и уплотнений с маслобаками, м3 (л) |

4.1 (4100) |

5.2 (5200) |

ЧЕРТЕЖ ГТД НК-12СТ ГПА-Ц-6,3:

Диагностика рабочих лопаток турбомашин

Рассмотрен метод диагностирования рабочих лопаток турбомашин, позволяющий определять трещины, забоины, вмятины и другие дефекты, которые могут привести к разрушению лопатки. Основное внимание уделено возможности практического применения этого метода для диагностики лопаток турбомашин.

НК-14СТ Техническое описание (253.000.000 ТО ЛУ)

Настоящее техническое описание предназначено в качестве пособия для изучения конструкции двигателя инженерно-техническим персоналом компрессорных станций. Двигатель НК-14СТ взаимозаменяем с двигателем НК-12СТ по установке в ГПА В процессе совершенствования двигателя возможны конструктивные изменения, не отраженные в данном описании.

НК-14СТ

Газотурбинный двигатель НК-14СТ является приводом центробежного нагнетателя в составе газоперекачивающего агрегата типа ГПД Ц 6.3. Создан на базе двигателя НК 12CT, полностью с ним взаимозаменяем в газоперекачивающих агрегатах.

КУРСОВОЙ ПРОЕКТ

‹‹Технологическое оборудование газонефтепроводов и газонефтехранилищ››

ВКГНО.151031 11МТЭ-Б 00

Тема задания:

Газоперекачивающие агрегаты ГПА-Ц-6,3 компрессорного цеха компрессорной станции магистрального газопровода

ВВЕДЕНИЕ

1 Общая часть

1.2

Техническая и конструктивная характеристика ГПА-Ц-6,3

1.3

Характеристика систем ГПА-Ц-6,3.

1.4

Техника безопасности в компрессорном цехе с

ГПА-Ц-6,3.

2 Расчетная часть

2.1

Проверочный гидравлический расчет участка газопровода.

2.2

Тепловой расчет цикла ГТУ ГПА-Ц-6,3

Заключение

ВВЕДЕНИЕ

Газовая отрасль была и остается одной из самых динамично развивающихся отраслей экономики Российской Федерации. В последние годы газовая промышленность вышла на первое место по производству топливно-энергетических ресурсов.

Из общего объёма, добываемого в стране природного газа 94% приходится на Открытое акционерное общество «Газпром».

«Газпром» владеет лицензиями на разработку 92 газовых и газоконденсатных месторождений с промышленными запасами газа в объёме 32,2 трлн. м³, что составляет 67% от общероссийских запасов и 23% от мировых.

В стране сформировалась и продолжает развиваться Единая система газоснабжения, включающая газовые промыслы, магистральные газопроводы с установленными на них компрессорными станциями, подземные хранилища, газоперерабатывающие заводы и распределительные станции.

ОАО «Газпром» в настоящее время эксплуатирует на территории России магистральные газопроводы общей протяженностью свыше 155 тыс. км, из них газопроводы большого диаметра (1220-1420 мм) составляют свыше 60%. Действуют 247 компрессорных станций суммарной мощностью свыше 39,5 млн. кВт. Средняя дальность транспортировки газа составляет 2512 км. Увеличение добычи газа, по мере спроса на него, будет осуществляться за счёт наращивания мощностей на действующих, и ввода в разработку новых месторождений Надым-Пур-Тазовского региона, где и сейчас ведется основная добыча газа, Главным её источником в будущем, прежде всего, станут месторождения полуострова Ямал и шельфовой зоны Красного и Баренцева морей.

Повышение надежности Единой системы газоснабжения связано как со строительством новых подземных хранилищ и комплексов типовых хранилищ, так и с повышением активной мощности действующих. Использование высокопродуктивных скважин, автоматизированных систем управления процессами закачки и отбора газа, а также нового экономичного компрессорного оборудования позволит повысить надёжность и эффективность функционирования Единой системы газоснабжения.

За прошедшие 50 лет добыча газа в России выросла почти в 100 раз, т.е. по существу за этот период была создана газовая отрасль в нашей стране.

Поскольку в будущем намечается увеличение добычи природного газа более чем на порядок, то это приведёт к расширению сфер его применения, потребует новых технологий его разведки, добычи, транспорта и использования. В том числе технологии более рационального использования давления газа с широким применением турбодетандеров и химической энергии газа на всём движении газа от пласта до потребителя и создания полностью автоматизированных промыслов, газопроводов, КС, ПХГ, ГРС.

Важнейшей задачей в комплексе работ по повышению эффективности магистрального транспорта газа является снижение энергетических затрат.

Достаточно сказать, что на привод компрессоров сегодня расходуется около 8% добываемого газа. Это связано с низким средним К.П.Д. газотурбинных газоперекачивающих агрегатов, который составляет 27,1%, 15% мощностей ГПА уже отработали более 20 лет и подлежат модернизации или замене.

В настоящее время с участием ведущих предприятий оборонного промысла, реализуется программа разработки и освоения производства ГПА со стационарным, авиационным и судовым двигателями с К.П.Д. от 32% до 38%. Часть новых агрегатов уже поступила на трассы газопроводов.

Ведётся опытно промышленная эксплуатация ГПА с парогазовым циклом. Применение парогазовых установок с агрегатами нового поколения даёт возможность довести суммарный К.П.Д. компрессорных станций до 45%.

К работам по созданию некоторых видов новой газоперекачивающей техники, привлечены ведущие зарубежные компании. Так АО «Люльпа-Сатурн» в кооперации с фирмой «Нуово-Пиньоне» создаёт новые агрегаты с мощностью 16 МВт с использованием российского газогенератора. Совместно с фирмой «Купер-Роллс» ведутся работы по модернизации камеры сгорания АЛ-31 СТ с целью снижения выброса окислов азота. Пермские предприятия «Авиадвигатель» и «Пермские моторы» планируют проведение работ совместно с фирмой «Пратт эну Уитни» по увеличению ресурса надёжности и экологической безопасности двигателей мощностью 12 и 16 МВт.

Применение ГПА нового поколения позволит на 25-30% сократить потребление газа на технологические нужды, снизить выбросы окислов азота, повысить надёжность транспортировки газа.

До 2015 года в дополнение к 155 тыс.км действующих газопроводов будет введено до 40-45 тыс.км новых.

Направление технологического прогресса в магистральном транспорте газа на перспективу до 2015 года предопределяются особенностями отрасли в указанный период.

Мероприятия технического прогресса должны быть ориентированы на создание и внедрение новых технологий и оборудования по следующим направлениям:

для новых газопроводов, и прежде всего для Ямальской газотранспортной системы;

для реконструкции и технического перевооружения действующих газопроводов;

для повышения надёжности и эффективности эксплуатации действующих газопроводов;

В последние годы развивается новое направление использования природного газа в качестве моторного топлива для автомобильного, речного, воздушного транспорта и сельскохозяйственной деятельности. Это обеспечивает экономию дефицитного нефтяного моторного топлива и улучшает экологическое состояние природной среды.

Ведущим технологическим институтом отрасли -ВНИИ газом совместно с другими научными организациями разработана концепция научно технического развития газовой промышленности до 2015 года в которой предусмотрены мероприятия, направленные на преодоление негативных тенденций, а также по обеспечению надёжности и безопасности функционирования Единой системы газоснабжения.

Так, предполагается увеличить эффективность добычи газа за счёт внедрения комплекса мероприятий, важнейшее из которых применение горизонтальных и горизонтально-разветвлённых скважин. Уже имеется положительный опыт строительства скважин на месторождениях и подземных хранилищах газа Оренбургской области и Краснодарского края. Применение таких скважин позволяет сократить в три-пять раз потребное количество скважин обычной конструкции.

Для широкого внедрения этой технологии создаются современные буровые установки, телеметрические системы с гидравлическим каналом связи, и другие технические средства.

Развёрнуты работы по созданию комплексной системы технической диагностики газопроводов и экологического мониторинга, в том числе с использованием достижением космической техники.

1 ОБЩАЯ

ЧАСТЬ

1.1 Характеристика компрессорного цеха

Махачкалинское ЛПУМГ «Транс газ Махачкала» создано 5 октября 1979 года на основании приказа Мингазпром СССР в соответствии с утверждённой структурой и штатным расписанием. Компрессорный цех в р.п. Избербаш расположена на 323 км магистрального газопровода Петровск-Новопсков справа от газопровода по ходу газа.

Среднегодовая температура грунта 10,5 ºС. Ближайший населённый пункт г.Избербаш, расположенный на расстоянии 7 км. Основная задача ЛПУ это транспортировка газа по МГ и газоснабжение местных потребителей через газопроводы.

Производительность КС 41,7-44,7 млн.м³ /сут.

Давление нагнетателя 56 кгс/см².

Основное технологическое оборудование КЦ, в том числе компрессорные агрегаты, пылеуловители, холодильники газа приняты отечественного производства.

В соответствии с заданием на проектирование, утверждённым Мингазпромом 3 января 1979 года к установке на компрессорной станции в приняты автоматизированные агрегаты ГПА-Ц-6,3, в блочно-комплектном исполнении, состоящие из двухступенчатых нагнетателей с расчётной степенью сжатия 1,45 и авиационных газотурбинных двигателей НК-12 ст.

Вспомогательное оборудование КЦ предусмотрено в блочно-комплектном исполнении.

Технологическая схема КЦ предусматривает следующие основные технологические процессы:

Очистка газа от механических примесей и жидкой фазы;

Компримирование газа;

Охлаждение газа.

Газ из магистрального газопровода направляется одним шлейфом Ду 1000 на установку пылеуловителей. На КЦ установлены циклонные пылеуловители номинальной производительностью 15 млн.м³/сут, Ду 2000 мм, с рабочим давлением 55 кгс/см³. Исходя из расчётной производительности газопровода к установке на КЦ принято 4 пылеуловителя, один из которых резервный. Подключение пылеуловителей коллекторное. Очищенный газ двумя шлейфами Ду 100 поступает во всасывающий коллектор компрессорного цеха Ду 1000. Отсепарированные в пылеуловителях продукты очистки газа автоматически (по достижению максимального уровня в пылеуловителе) сбрасываются через газоотделитель в блок ёмкости сбора конденсата, работающие под атмосферным давлением. Из ёмкости сбора конденсата погружными насосами продукты очистки откачиваются в автоцистерны и отвозятся к местам их утилизации.

Компримирование газа осуществляется агрегатами ГПА-Ц-6,3 в количестве 5 рабочих и 2 резервных. Технологической схемой предусматривается параллельная работа компрессорных агрегатов. Газ после Компремирования из нагнетательного коллектора Ду 1000 направляется одним газопроводом Ду 1000 к аппаратам воздушного охлаждения.

В качестве холодильников газа на КЦ приняты аппараты воздушного охлаждения АВЗ Д-20-Ж-6,3-

Б1-В2Т/6-1-8

, служащие для охлаждения газа после компремирования до температуры допустимой для изоляции газопровода и для увеличения объёма транспорта газопропускной способности газопровода. Подключение АВО коллекторное. Для возможности отключения АВО в зимнее время и при ремонте, схемой предусмотрен байпас Ду 1000. Охлаждённый газ одним шлейфом Ду 1000 направляется в МГ.

Для обеспечения режима запуска и остановки центробежных нагнетателей, технологической схемой предусмотрен пусковой контур Ду 700 с необходимой дросселирующей арматурой. Подключение к пусковому контуру агрегатов коллекторное. Для отключения КЦ от МГ во время пропуска очистного устройства между всасывающим и нагнетательным шлейфами КЦ предусмотрен байпас Ду 500. Для подогрева агрегатов перед пуском, а также на период ремонта КС в зимнее время или межсезонье предусмотрен унифицированный моторный подогреватель, смонтированный на шасси автомобиля ЗИЛ-131 марки УМП-350-131.

На компрессорной станции так же находятся вспомогательные сооружения: котельная, блок регенерации, горюче-смазочных материалов, аварийная электростанция, насосы для подачи воды, система вентиляции. Общая численность рабочих на КЦ составляет 365 человек.

Основная задача, которая возлагается на компрессорную станцию повышение давления природного газа и обеспечение его транспортировки по магистральному газопроводу до потребителей.

Служба связи занимается обеспечением телефонной и радиосвязи внутри предприятия. А также отвечает за целостность телефонных линий.

Служба электрохимической защиты проверяет и устраняет наличие блуждающих токов на трубопроводах и проверяет качество изоляции газопровода.

Служба КИПа занимается обслуживанием, контролем и ремонтом контрольно-измерительных приборов и автоматики на основном и вспомогательном оборудовании, узлах подключения к газопроводу, а также ведёт учёт транспортируемого газа на работу газоперекачивающих агрегатов.

Линейно-эксплутационная служба занимается обслуживанием линейной части газопровода, а именно: огневыми работами (замена линейных кранов, участков газопровода), ревизией линейной запорной арматуры, заменой метанола, очисткой линейной части в пределах охранной зоны, а также проверяет состояние изоляции.

Служба газораспределительной станции обслуживает, ремонтирует, занимается наладкой и запуском в работу газораспределительных станций, газораспределительных пунктов, а также одаризацией газа, поступающего потребителю на бытовые нужды.

Служба электроснабжения осуществляет контроль и ремонт электрических линий, насосов, водоснабжения на бытовые нужды, канализацию.

Служба ГКС занимается обслуживанием и ремонтом газоперекачивающих агрегатов, вспомогательного оборудования, разработкой графиков, планов предупредительных ремонтов.

Химическая лаборатория проводит анализ технологического газа, турбинного масла на наличие технологических и механических примесей, очистку технологической воды, измеряет загазованность воздушной среды в цеху и на территории.

Инженер по технике безопасности контролирует соблюдение правил охраны труда, проводит мероприятия по предупреждению несчастных случаев, организовывает проверку знаний техники безопасности.

В курсовом проекте рассматривается КЦ-1 «Махачкалинского ЛПУМГ», оборудованного агрегатами ГПА Ц-6,3.

1.2Техническая и конструктивная характеристика ГПА-Ц-6,3

Газоперекачивающий агрегат ГПА-Ц-6,3 с двухступенчатым полнонапорным центробежным нагнетателем и приводом от газотурбинного двигателя авиационного -типа НК-12СТ разрабатывался с учетом следующих основных принципов.

Блочность конструкции должна предусматривать возможность доставки непосредственно на место монтажа железнодорожным, автомобильным и воздушным транспортом готовых блоков.

Габариты и масса блоков должны обеспечивать возможность их монтажа и демонтажа передвижными подъемными средствами на компрессорной станции.

Блоки должны проходить на заводах — изготовителях контрольные проверки, испытания и доставляться на монтаж в полной заводской готовности (окончательно собранными и испытанными).

Использование электроэнергии агрегатом должно быть минимальным, только для вспомогательных нужд.

Для возможности использования агрегата в различных климатических зонах и при любых погодных условиях применение воды для охлаждения узлов агрегата и масла исключено; должна быть разработана конструкция воздушного охлаждения.

Автоматизация агрегата должна осуществлять автоматический поэтапный пуск (останов) агрегата ‹‹от кнопки» и защиту агрегата при аварийных ситуациях, вести непрерывный контроль параметров двигателя и нагнетателя.

Учитывая полевые условия эксплуатации, должна быть предусмотрена максимальная ремонтопригодность ГПА методом замены блоков.

Газоперекачивающий агрегат ГПА-Ц-6,3 состоит из пяти блоков: турбоагрегата

,

воздухоочистительного устройства, всасывающей камеры с блоком автоматика, выхлопной шахты и маслоохладителей

.

Блок турбоагрегата включает нагнетатель и двигатель с вспомогательными механизмами и устройствами, смонтированными на общей раме. Блок заключен в тепло- и звукоизолирующий контейнер. Он является основой агрегата ГПА-Ц-6,3 и дает возможность отказаться от строительства громоздких корпусов и других фундаментальных сооружений.

Полнонапорный нагнетатель агрегата ГПА-Ц-6,3 представляет однокорпусную двухступенчатую машину центробежного типа. Две ступени сжатия позволяют реализовать полную степень повышения давления, равную 1,45, и отказаться от последовательного- соединения нагнетателей на станциях, принятого при использовании консольных одноступенчатых нагнетателей старого типа. Корпус нагнетателя стальной с горизонтальным фланцевым разъемом. Четырьмя лапами корпус крепится непосредственно к фундаментной раме (основанию) контейнера турбоагрегата. Всасывающий и нагнетательный патрубки расположены соосно, что- исключает возникновение момента от растягивающих сил при температурных деформациях газопровода. Ротор имеет два рабочих колеса диаметром 545 мм, выполненных с целью повышения надежности прогрессивным методом диффузионной пайки в вакууме. Детали статорной части аэродинамического узла (диффузоры, улитки и т. д.) являются съемными и взаимозаменяемыми.

Радиальные и осевые нагрузки воспринимаются! опорным и упорным многоклиновыми подшипниками скольжения прогрессивной конструкции с межремонтным ресурсом работы, равным 2530 тыс.ч. Подшипники усовершенствованы таким образом, что они обеспечивают реверсивность «хода» нагнетателя па случай раскрутки агрегата обратным потоком газа.

В качестве концевых уплотнений в нагнетателе применяют щелевые масляные уплотнения с плавающими кольцами. Эти уплотнения работают на принципе автоматического поддержания постоянного избытка давления масла над давлением уплотняемого газа.

Для повышения ресурса уплотнений вместо пары графит-сталь стали использовать пару баббит-твердый сплав, довели тонкость фильтрации масла, подаваемого на уплотнения, до 1015 мкм.

Воздухоочистительное устройство предназначено для очистки воздуха, подаваемого в двигатель с целью

предохранения лопаток компрессора от износа. Всасывающая камера служит для подвода воздуха от ВОУ к двигателю. Выхлопное устройство шахты шумоглушения предназначено для отвода выхлопных газов. Маслоохладители служат для охлаждения масла системы смазки турбоагрегата.

Запуск агрегата производится автоматически по программе, обеспечивающей последовательное выполнение операций по контролю предпусковой готовности, включение вспомогательного оборудования, включение агрегатов двигателя и загрузке нагнетателя. Весь процесс запуска условно можно разбить на этапы, выполнение каждого из которых контролируется по определяющим параметрам (давлению, частоте вращения, температуре и др.) и в случае невыполнения одного из них дальнейшие операции блокируются или двигатель останавливается.

Весь ход запуска, положение основных элементов агрегата и крановой обвязки демонстрируется мнемо-схемой и контрольными световыми транспарантами, вынесенными на панель управления.

1.3 Характеристика систем ГПА-Ц-6,3.

Разработанная для агрегата ГПА-Ц-6,3 система автоматики обеспечивает автоматическое выполнение программного запуска, работу на режиме, нормальные или аварийные остановы, а также ряд работ, связанных с подготовкой агрегата к запуску, при минимальном вмешательстве обслуживающего персонала.

Для безопасной работы двигателя и ГПА разработан комплекс средств автоматического контроля и защиты по определяющим параметрам, достижение предельно допустимых границ которых свидетельствует о предварительной ситуации и привод к аварийному останову, что видно из схемы автоматического аварийного останова агрегата. По ряду защит предусмотрена выдача предупредительного (светозвукового) сигнала.

Для облегчения условий эксплуатации

систему смазки

ГПА изготовляют объединенной, т. е. создают -единство масел для двигателя и нагнетателя с общим маслобаком, пусковым насосом, маслокоммуникациями л др. Единство применяемых масел упрощает транспортировку масла на компрессорные стан- дин и маслокоммуникации, облегчает условия его хранение

Заложенные при проектировании принципы и проведенные опытные работы позволили применить для нагнетателя и двигателя недефицитное масло отечественного производства. Учитывая возможность эксплуатации агрегатов в условиях низких температур (до 50°С) и в засушливых районах юга страны (до -+ 45 °С), в системе охлаждения масла исключено применение воды. Воздушные маслохолодильники с электровентиляторами обеспечивают автоматически заданный температурный режим.

Предпусковой подогрев масла в зимнее время осуществляют горячим воздухом от работающих агрегатов или электронагревательными элементами, В случае особой необходимости предусмотрен передвижной генератор

горячего воздуха (МП-350) для подогрева агрегата. Разводка маслопроводов обеспечивает их легкий монтаж; стыки маслопроводов легкодоступны; соединение с двигателем выполнено эластичными рукавами. Масло очищают керамическими и сетчатыми фильтрами, легко поддающимися регенерации. Применение высокоэффективных надуваемых уплотнений на двигателе, а также центрифугирование масловоздушных эмульсий на двигателе обеспечивают незначительные потери масла при работе газоперекачивающего агрегата. Все параметры маслосистемы контролируются защитами.

1.4 Техника безопасности в компрессорном цехе с

ГПА-Ц-6,3.

Решением Мингазпрома, Минхиммаша н Минавиапрома была организована подготовка инженерно-технического персонала, обслуживающего компрессорные станции с агрегатами ГПА-Ц-6,3 на учебной базе. Обучение проводили по утвержденной программе по следующим курсам; конструкция и эксплуатация ГПА-Ц-6,3. Кроме теоретических дисциплин были предусмотрены практические занятия на испытательной станции завода и на компрессорных станциях. После окончания обучения специальная комиссия принимала экзамены и выдавала удостоверения на право эксплуатации ГПА-Ц-6,3. Для повышения качества обучения была выпущена серия красочных плакатов но конструкциям ГПА-Ц-6,3. За 19741976 год на учебной базе было подготовлено десять групп эксплуатационного персонала подразделений Мингазпрома. Всего было обучено 150 человек из них 15 инженеров. Дальнейшее обучение обслуживающего персонала, начиная с 1977

r

.

t

в связи с накопленным опытом работы на компрессорных станциях с указанными агрегатами, повышением квалификации инженерного состава в газовой промышленности н увеличением «числа компрессорных станций, организовано непосредственно на рабочих местах с привлечением квалифицированных специалистов Минавиапрома и Мингазпрома.

2.2. Тепловой расчет цикла ГТУ ГПА-С-16

Цель расчета:

расчет параметров цикла ГТУ ГПА-Ц-6,3: удельной полезной работы, расхода воздуха через осевой компрессор, расхода рабочего тепла через турбину внутреннего КПД ГТУ; расхода топливного газа в камере сгорания.

Исходные данные:

Эффективная мощность,

N

,кВт; 6300

Температура воздуха на входе в осевой компрессор, ; 15

Номинальное давление окружающего воздуха, кгс / ; 1,033

Температура газа на входе в турбину, ; 810

Степень сжатия воздуха в осевом компрессоре, ; 7,8

Показатель адиабаты,

k

; 1,4

КПД камеры сгорания, ; 0,96

КПД осевого компрессора (индикаторный), ; 0,84

Газовая постоянная,

R

кгс м/кг град; 29,3

Низшая теплота сгорания топлива, ккал/кг; 8550

КПД турбины (индикаторный), ; 0,85

КПД механической турбины, ; 0,95

Отношение расхода воздуха и топлива, ; 0,97

Задается коэффициент потерь в воздушном и газовом тракте

1,051,1 (2.2.1)

1,05

Давление рабочего тела на выходе из турбины, кгс/

= (2.2.2)

где кгс/

кгс/

Давление воздуха на выходе из осевого компрессора, кгс/

(2.2.3)

где кгс/

Кгс/

Давление рабочего тела на входе в турбину, кгс/

(2.2.4)

где кгс/

Кгс/

Изоэнтропийный теплоперепад в осевом компрессоре, ккал/кг

(2.2.5)

где ккал/кг

КГм/кг

ккал/кг

Действительный перепад в осевом компрессоре, ккал/кг

(2.2.6)

где ккал/к

63,6 ккал/кг

Средняя температура воздуха в осевом компрессоре,

(2.2.7)

где

ккал/кг

Средняя массовая удельная теплоемкость в зависимости от средней температуры воздуха в осевом компрессоре, (); ккал/кг, определяют согласно значений изобарной теплоемкости

Ккал/кг (2.2.8)

Температура воздуха на выходе из осевого компрессора,

(2.2.9)

где действиетльный теплоперепад в осевом компрессоре, ккал/кг средняя массовая удельная теплоемкость в зависимости от средней температуры воздуха в осевом компрессоре, ккал/кг

Ккал/кг

(2.2.10)

где

Ккал/кг

Действительный теплоперепад в турбине, ккал/кг

(2.2.11)

где ккал/кг

Ккал/кг

Средняя температура рабочего тела в турбине,

(2.2.12)

где

Ккал/кг

Средняя удельная теплоемкость в зависимости от средней температуры рабочего тела в турбине, (); ккал/кг, определяют согласно значений изобарной теплоемкости

Ккал/кг (2.2.13)

Температура рабочего тела на выходе из турбины, К

(2.2.14)

где ккал/кг

Средняя удельная теплоемкость в зависимости от средней температуры рабочего тела в турбине, ккал/кг

Удельная полезная работа ГТУ, ккал/кг

(2.2.15)

где ккал/кг

Отношение расхода воздуха к расходу рабочего тела через турбину

Ккал/кг

Ккал/кг

Средняя температура рабочего тела в камере сгорания,

(2.2.16)

где

Средняя удельная теплоемкость рабочего тела в камере сгорания, (ккал/кг, определяют согласно значений изобарной теплоемкости

Ккал/кг (2.2.17)

Теплота, подводимая к камере сгорания (удельная), ккал/кг

(2.2.18)

где

В камере сгорания, ккал/кг

Ккал/кг

Внутренний К.П.Д. ГТУ, %

(2.2.19)

где ккал/кг

Ккал/кг

Ккал/кг

Расход рабочего тела через турбину, кг/с

(2.2.20)

где кВт

Ккал/кг

Кг/с

Расход воздуха через осевой компрессор, кг/с

(2.2.21)

где кг/с

Кг/с

Удельная энтальпия воздуха перед камерой сгорания, ккал/кг

(2.2.22)

где средняя удельная теплоемкость рабочего тела в камере сгорания, ккал/кг

Ккал/кг

Удельная энтальпия рабочего тела перед турбиной, ккал/кг

(2.2.23)

где средняя удельная теплоемкость рабочего тела в турбине, ккал/кг

Ккал/кг

Расход топливного газа в камере сгорания, кг/

c

(2.2.24)

где расход рабочего тела через турбину, кг/

c

Расход воздуха через осевой компрессор, кг/

c

Низшая теплота сгорания топлива, ккал/кг

КПД камеры сгорания

Удельная энтальпия воздуха перед камерой сгорания, ккал/кг

Удельная энтальпия рабочего тела перед турбиной, ккал/кг

Кг/

c

Вывод: Результатам расчета цикла ГТУ ГПА-Ц-6,3

Удельная полезная работа ГТУ ккал/кг

Расход воздуха через ОК кг/

c

Расход рабочего тепла через турбину кг/

c

Внутренний К.П.Д. ГТУ, %

Расход топливного газа в камере сгорания кг/

c

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте рассмотрена тема «Газоперекачивающие агрегаты ГПА Ц-6,3».

В общей части я рассмотрел следующие вопросы:

Характеристика компрессорного цеха: Компрессорный цех в р.п. Бубновский расположена на 323 км магистрального газопровода Петровск-Новопсков справа от газопровода по ходу газа.

Техническая и конструктивная характеристика газоперекачивающего агрегата ГПА Ц — 6,3.

Характеристика систем ГПА Ц — 6,3

Техника безопасности в компрессорном цехе с ГПА Техника безопасности в компрессорном цехе с ГПА Ц- 6,3

В расчетную часть входят следующие расчеты:

Проверочный гидравлический расчет участка газопровода, в котором я определял конечное давление, то есть минимальное допустимое давление газа перед компрессорной станцией, выбираемое из условий надежной работы ее оборудования.

Список используемых источников

1. Технологический регламент по заправке автомобилей сжатым природным газом на АГНКС с компрессорными установками типа

4Н

R

3К

N

200/2105249

WLK

.

2. Степанов О.А. Крылов Г.В Хранение и распределение газа.М.: Недра 1994.

3. Паспорт

по эксплуатации установки осушки газа на АГНКС.

4. Волков М.М. Справочник работника газовой промышленности. М.: Недра,

200

9.

5. Дятлов В.А. Михайлов В.М. Яковлев Е.И. Оборудование, эксплуатация и ремонт магистральных газопроводов. М.: Недра,

2011

.

6. Газовая промышленность. Производственнотехнологический журнал №9, 2010.

Ещё в 1970-х годах на базе авиационного двигателя НК-12МА была создана установка для газоперекачивающих агрегата ГПА-Ц-6,3 мощностью 6300 кВт. Создание этого агрегата явилось первым в нашей стране опытом применения модернизированного авиационного двигателя для привода газового нагнетателя. Кроме того, впервые практически было доказано, что газоперекачивающие агрегаты такого типа могут успешно эксплуатироваться в блок-контейнерах без здания турбокомпрессорного цеха, что резко сокращает сроки сооружения компрессорных станций.

Газоперекачивающие агрегаты ГПА-Ц-6,3 были внедрены в эксплуатацию на компрессорных станциях газопроводов «Оренбург-Куйбышев» и «Нижняя Тура-Пермь-Казань-Горький» в 1974-1975г.г. Для газоперекачивающего агрегата ГПА-Ц-6,3 была создана специальная газотурбинная установка НК-12СТ со свободной турбиной на базе этого двигателя с максимальной унификацией узлов и деталей серийного двигателя. При создании было обеспечено запас устойчивости работы при минимальной мощности, достаточно высокая экономичность, умеренная температура газа перед турбиной для гарантирования надёжности двигателя. На рис.3.10. газоперекачивающий агрегат ГПА-Ц-6,3.

Рис. 3.10. Газоперекачивающий агрегат ГПА-Ц-6,3

ГПА-Ц-6,3 представляет собой блочную установку, состоящую из авиационного двигателя, центробежного нагнетателя природного газа и вспомогательных систем и оборудования. Все основные элементы ГПА представляют собой блочные модули, стыкуемые между собой на месте монтажа. Опыт эксплуатации агрегата подтвердил целесообразность использования авиационных двигателей в качестве привода центробежных нагнетателей газа и необходимость совершенствования конструкции агрегата, его основных и вспомогательных систем, компоновочных решений КС, а также комплектно-блочного метода строительства компрессорных станций с подобными агрегатами.

Выпуск блочно-комплектного агрегата ГПА-Ц-6,3 явился толчком для принятия новых технических решений при проектировании КС, привёл к унификации генерального плана для всех проектируемых КС с этими агрегатами. Пылеуловители, АВО газа, установки по подготовке топливного и пускового газа и технологические узлы станций разработаны в блочном исполнении. Из сборных конструкций выполняется блок вспомогательных служб в составе: узла связи, мастерской, котельной, бытовых помещений.

Рис. 3.11. Газотурбинная установка ГПА-Ц-6,3 НК-12СТ

На рис. 3.11. представлена газотурбинная установка.

Капитальные затраты на строительство КС, оборудованной ГПА-Ц-6,3 на 35% ниже, а срок строительства почти в 2 раза меньше по сравнению с КС, оборудованной стационарными газотурбинами такой же мощности.

Применение авиационных двигателе в качестве привода ГПА в блочном исполнении получило распространение благодаря ряду преимуществ перед стационарными:

Большой мощностью при малой массе;

Быстрому монтажу и демонтажу;

Быстрому запуску и выходу на режим;

Дистанционной системе управления и регулирования режима двигателя;

Возможностью создания передвижных газоперекачивающих агрегатов;

Высоким техническим показателям и т.д.

Имеется опыт использования авиационных двигателей и в нефтяной промышленности, например, по эксплуатации турбонасосной установки ПГБУ-2ЖР с авиационным двигателем с системе магистрального нефтепровода Омск-Туймазы 2.

Газотурбинные агрегаты, как отмечалось выше, подразделяются на: стационарные, авиационные и судовые .

К стационарным газотурбинным установкам, специально сконструированных для использования на газопроводах, следует отнести установки: ГТ-700-5, ГТК-5 , ГТ-750-6 ГТ-6-750, ГТН-6, ГТК-10-2-4, ГТН-25 мощностью от 4 МВт до 25 МВт;

К авиоприводным газотурбинным установкам относятся ГПА, где приводом нагнетателя является газовая турбина авиационного типа, специально реконструированная для использования на магистральных газопроводах. В настоящее время на газопроводах эксплуатируются установки типа ГПА-Ц-6,3, ГПА-Ц-6,3/76 и ГПА Ц-6,3/125 с двигателем НК-12СТ, выпускаемые Самарским моторостроительным объединением и Сумским машиностроительным объединением. Сумским машиностроительным объединением осуществляется сборка агрегата типа ГПА-Ц-16 с двигателем НК-16СТ.

К авиоприводным агрегатам относятся и установки импортного производства типа «Коберpа –182» с двигателем Эйвон 1534-1016 фирмы «Ролл-Ройс» (Великобритания») и «Центавр» фирмы «Солар» (США).

К судовым газотурбинным агрегатам следует отнести установки типа ГПУ-10 «Волна» с двигателем ДР-59Л, выпускаемые Николаевским судостроительным заводом и ДТ-90 (Украина).

В общей сложности на газопроводах на конец 2001 г. эксплуатировалось свыше 3 тыс. ГТУ различных типов и схем с общей установленной мощностью свыше 36 млн. кВт, что составляет около 85% общей установленной мощности компрессорных станций ОАО «Газпром».

Паспортные характеристики и количество газотурбинных установок различных типов, используемых в настоящее время на газопроводах характеризуются данными табл. 5.1 .

Таблица 5.1.

Типы газотурбинных установок, используемых на газопроводах

| Тип ГТУ | КПД,% | Единичная мощность, кВт | Количество ГПА, штук | Суммарная мощность, кВт |

| Центавр ГТ-700-5 ГТК-5 ГТ-750-6 ГТ-6-750 ГТН-6 ГПА-Ц-6,3 ГТК-10 ГТК-10И ГПУ-10 ГТНР-10 ДЖ-59 Коберра-182 ГТНР-12,5 ГТК-16 ГТН-16 ГПА-Ц-16 ГПУ-16/ГПА-16 ДГ-90 ГТН-25 ГПА-Ц-25 ГТК-25И |

2620/3900 6000/6500 11900/12900 |

20/10 99/5 19/14 58/19 |

||

| ИТОГО | — | — |

Анализ данных табл. 5.1 показывает, что ряд мощностей ГТУ, используемых на магистральных газопроводах ОАО «Газпром» изменяется в диапазоне от 2 до 25 мВт. Паспортный КПД, используемых агрегатов, изменяется в диапазоне 24-35 %, причем численное значение КПД агрегата обычно увеличивается с ростом его мощности.

Анализ опыта использования газотурбинных установок на магистральных газопроводах показывает, что в период развития и становления единой системы газоснабжения (ЕСГ) России, на газопроводах используется свыше двадцати различных типов этого вида привода центробежных нагнетателей, изготовленные различными заводами-изготовителями газовых турбин, что невольно приводило к рассогласованию в технологических, термодинамических и газодинамических показателях используемых установок.

В частности, это привело к тому, что среди эксплуатируемых газоперекачивающих агрегатов различной мощности, созданных в период 70-80 годов, частота вращения вала «силовая турбина – центробежный нагнетатель» изменяется в диапазоне 3700-8200 об/мин., нет единого подхода к обоснованию числа ступеней в силовых турбинах и центробежных нагнетателей исходя, например, из их нагруженности.

Все это в определенной степени свидетельствует о том, что в настоящее время ОАО «Газпром» при переходе от металлосберегающей технологии, что имело место в начальный период создания ЕСГ, к энергосберегающей, не имеет «своего» — основного типа газотурбинного энергопривода, в полной мере отвечающим требованиям энергосберегающей технологии транспорта газа. Получивший в свое время наибольшее распространение на газопроводах агрегат типа ГТК-10 в настоящее время требует реконструкции, хотя бы в части обоснования использования параметров регенеративного цикла установки и оценки использования на газопроводах подобных агрегатов в целом.

Стремление эксплуатационного персонала КС уменьшить расходы энергии на нужды перекачки газа приводят в целом ряде случаев к модернизации и реконструкции уже установленных агрегатов с целью улучшения их экономических показателей. Сюда прежде всего следует отнести перевод без регенеративных установок типа ГТН-25И и ГТН-10И для работы по регенеративному циклу, создание установок парогазового цикла типа «Бутек» на установках типа ГТА-Ц-6,3 и т.п.

В последние годы развитие энергосберегающих технологий газа при транспорте газа по газопроводам вновь привлекает внимание к обоснованию использования регенеративных ГТУ на газопроводах, сопоставлению без регенеративных и регенеративных агрегатов, возможности использования и других теплотехнических мероприятий, способствующих снижению энергозатрат на транспорт газа по газопроводам.

У каждого из указанных типов привода компрессорных станций имеются свои достоинства и недостатки, потенциальные возможности и ограничения по дальнейшему развитию.

К существенным преимуществам ГПА с газотурбинным типом привода следует отнести прежде всего высокую удельную мощность на единицу массы, возможность регулирования подачей технологического газа за счет изменения частоты вращения силовой турбины ГТУ, возможность использования перекачиваемого газа в качестве топлива, относительно малый расход воды и масла сравнительно, например с поршневыми двигателями внутреннего сгорания, непосредственное вращательное движение и полная уравновешенность, что исключает необходимость в использовании мощных фундаментов, реальные возможности дальнейшего улучшения основных показателей ГТУ и, прежде всего, ее КПД.

К недостаткам большинства эксплуатируемых газотурбинных установок на газопроводах следует отнести относительно низкий их эффективный КПД и высокий уровень шума, особенно в районе воздухозаборной камеры ГТУ. Следует однако отметить, что газотурбинную установку на газопроводах необходимо рассматривать как агрегат, практически вырабатывающий два вида энергии: механическую на валу нагнетателя и тепловую в форме тепла отходящих газов, которую можно и нужно эффективно использовать для отопления служебных помещений КС в осенне-зимний период их эксплуатации и для других целей теплофикации.

В настоящее время заводы-изготовители ГПА с газотурбинным приводом осваивают производство газовых турбин нового поколения мощностью 6-25 мВт с КПД на уровне 32-36%. К таким агрегатам в первую очередь следует отнести ГПА типа ГТН-25-1, ГПА-Ц-6,3 с двигателем НК-14, ГПА-Ц-16 с двигателями АЛ-31, НК-38СТ и др. (табл. 5.2) .

Таблица 5.2

Показатели перспективных газотурбинных установок нового поколения

| Марка ГПА | Марка двигателя | Тип двигателя | Мощность, МВт | КПД,% | Тем-ра перед ТВД, 0 С | Степень сжатия в цикле |

| ГПА-2,5 ГПУ-6 ГПА-Ц-6,3А ГТН-6У ГПА-Ц-6,3Б ГПУ-10А ГПА-12 «Урал» ГПА-Ц-16С ГПА-Ц-16Л ГПА-Ц-16А ГТНР-16 ГТН-25-1 ГПА-Ц-25 ГПУ-25 |

ГТГ-2,5 ДТ-71 Д-336 ГТН-6У НК-14СТ ДН-70 ПС-90 ДГ-90 АЛ-31СТ НК-38СТ — — НК-36СТ ДН-80 |

Судовой Судовой Авиа Стацион. Авиа Судовой Авиа Судовой Авиа Авиа Стацион. Стацион. Авиа Судовой |

2,5 6,3 6,3 6,3 8,0 10,0 12,0 16,0 16,0 16,0 16,0 25,0 25,0 25,0 |

30,5 30,0 30,5 30,0 35,0 34,0 34,0 33,7 36,8 33,0 31,0 34,5 35,0 |

13,0 13,4 15,9 12,0 10,5 17,0 15,8 18,8 18,1 25,9 7,0 13,0 23,1 21,8 |

Рассмотрение данных табл. 5.2 показывает, что и на ближайшую перспективу основными типами газотурбинного энергопривода на газопроводах останутся стационарные, судовые и авиационные агрегаты, причем последние будут использоваться все в большем и большем количестве.

Газоперекачивающий агрегат ГПА-Ц-6,3 с двухступенчатым полнонапорным центробежным нагнетателем и приводом от газотурбинного двигателя авиационного -типа НК-12СТ разрабатывался с учетом следующих основных принципов.

Блочность конструкции должна предусматривать возможность доставки непосредственно на место монтажа железнодорожным, автомобильным и воздушным транспортом готовых блоков.

Габариты и масса блоков должны обеспечивать возможность их монтажа и демонтажа передвижными подъемными средствами на компрессорной станции.

Блоки должны проходить на заводах — изготовителях контрольные проверки, испытания и доставляться на монтаж в полной заводской готовности (окончательно собранными и испытанными).

Использование электроэнергии агрегатом должно быть минимальным, только для вспомогательных нужд.

Для возможности использования агрегата в различных климатических зонах и при любых погодных условиях применение воды для охлаждения узлов агрегата и масла исключено; должна быть разработана конструкция воздушного охлаждения.

Автоматизация агрегата должна осуществлять автоматический поэтапный пуск (останов) агрегата ‹‹от кнопки» и защиту агрегата при аварийных ситуациях, вести непрерывный контроль параметров двигателя и нагнетателя.

Учитывая полевые условия эксплуатации, должна быть предусмотрена максимальная ремонтопригодность ГПА методом замены блоков.

Газоперекачивающий агрегат ГПА-Ц-6,3 состоит из пяти блоков: турбоагрегата ,

воздухоочистительного устройства, всасывающей камеры с блоком автоматика, выхлопной шахты и маслоохладителей.

Блок турбоагрегата включает нагнетатель и двигатель с вспомогательными механизмами и устройствами, смонтированными на общей раме. Блок заключен в тепло- и звукоизолирующий контейнер. Он является основой агрегата ГПА-Ц-6,3 и дает возможность отказаться от строительства громоздких корпусов и других фундаментальных сооружений.

Полнонапорный нагнетатель агрегата ГПА-Ц-6,3 представляет однокорпусную двухступенчатую машину центробежного типа. Две ступени сжатия позволяют реализовать полную степень повышения давления, равную 1,45, и отказаться от последовательного- соединения нагнетателей на станциях, принятого при использовании консольных одноступенчатых нагнетателей старого типа. Корпус нагнетателя стальной с горизонтальным фланцевым разъемом. Четырьмя лапами корпус крепится непосредственно к фундаментной раме (основанию) контейнера турбоагрегата. Всасывающий и нагнетательный патрубки расположены соосно, что- исключает возникновение момента от растягивающих сил при температурных деформациях газопровода. Ротор имеет два рабочих колеса диаметром 545 мм, выполненных с целью повышения надежности прогрессивным методом диффузионной пайки в вакууме. Детали статорной части аэродинамического узла (диффузоры, улитки и т. д.) являются съемными и взаимозаменяемыми.

Радиальные и осевые нагрузки воспринимаются! опорным и упорным многоклиновыми подшипниками скольжения прогрессивной конструкции с межремонтным ресурсом работы, равным 25—30 тыс.ч. Подшипники усовершенствованы таким образом, что они обеспечивают реверсивность «хода» нагнетателя па случай раскрутки агрегата обратным потоком газа.

В качестве концевых уплотнений в нагнетателе применяют щелевые масляные уплотнения с плавающими кольцами. Эти уплотнения работают на принципе автоматического поддержания постоянного избытка давления масла над давлением уплотняемого газа.

Для повышения ресурса уплотнений вместо пары графит-сталь стали использовать пару баббит-твердый сплав, довели тонкость фильтрации масла, подаваемого на уплотнения, до 10—15 мкм.

Воздухоочистительное устройство предназначено для очистки воздуха, подаваемого в двигатель с целью предохранения лопаток компрессора от износа. Всасывающая камера служит для подвода воздуха от ВОУ к двигателю. Выхлопное устройство шахты шумоглушения предназначено для отвода выхлопных газов. Маслоохладители служат для охлаждения масла системы смазки турбоагрегата.

Запуск агрегата производится автоматически по программе, обеспечивающей последовательное выполнение операций по контролю предпусковой готовности, включение вспомогательного оборудования, включение агрегатов двигателя и загрузке нагнетателя. Весь процесс запуска условно можно разбить на этапы, выполнение каждого из которых контролируется по определяющим параметрам (давлению, частоте вращения, температуре и др.) и в случае невыполнения одного из них дальнейшие операции блокируются или двигатель останавливается.

Весь ход запуска, положение основных элементов агрегата и крановой обвязки демонстрируется мнемо-схемой и контрольными световыми транспарантами, вынесенными на панель управления.

Газоперекачивающие агрегаты (ГПА) предназначены для использования на линейных компрессорных станциях магистральных газопроводов, дожимных компрессорных станциях и станциях подземных хранилищ газа, а также для обратной закачки газа в пласт при разработке газоконденсатных месторождений. Cистема автоматического управления некоторыми газоперекачивающими агрегатами (САУ-А), выполненная с использованием достижений микропроцессорной техники, обеспечивает работу агрегатов в автоматическом режиме, что позволяет отказаться от постоянного присутствия обслуживающего персонала около агрегата. Работа обслуживающего персонала в процессе эксплуатации агрегатов заключается в проведении регламентных работ по его обслуживанию, периодическому контролю параметров и состояния. Конструкция агрегатов позволяет осуществлять осмотр, а также замену некоторых элементов без его остановки. При разработке агрегатов используются современные системы обработки данных и автоматизированного проектирования. Высокое качество изготовления газоперекачивающих агрегатов обеспечивается применением прогрессивных технологических процессов. В процессе производства агрегаты подвергаются комплексным испытаниям, что позволяет обеспечить эксплуатационные характеристики агрегатов, а также надежность и безопасность их работы.

Газотурбинный газоперекачивающий агрегат включает в себя газотурбинную установку, центробежный нагнетатель природного газа, выхлопное устройство, системы топливную и пусковые, масляную, автоматического управления, регулирования и защиты, охлаждения масла, гидравлического уплотнения нагнетателя.

Из большого числа возможных схем газотурбинных установок на газопроводах наибольшее распространение получили установки простого цикла, выполненные без регенерации или с регенерацией тепла выхлопных газов, с независимой силовой турбиной низкого давления («с разрезным валом») для привода нагнетателя газа.

Большая часть типоразмеров ГТУ для привода нагнетателей выполнены по одинаковой конструктивной схеме — с «разрезным валом» и силовой турбиной низкого давления, поэтому их характеристики могут быть с достаточной точностью обобщены в приведенной относительной форме, т е. в виде зависимостей приведенных параметров, отнесенных к номинальным значениям.

Оборудование ГПА выполняется в виде блочных конструкций, обеспечивающих транспортировку железнодорожным, водным или специальным автомобильным транспортом (масса блоков обычно не превышает 60—70 т). Блоки должны изготавливаться готовыми к монтажу и проведению пусконаладочных работ без их разборки и ревизии. Наружные трубопроводы и электрические коммуникации, соединяющие блоки, должны быть сведены к минимуму и иметь простые соединения.

Система автоматического управления ГПА должна обеспечивать:

Автоматический пуск, нормальную и аварийную остановку агрегата, регулирование и контроль технологических параметров ГТУ и нагнетателя-

Предупредительную и аварийную сигнализацию,

Защиту ГПА на всех режимах работы,

Связь агрегата с цеховой системой автоматического регулирования и управления,

Возможность дистанционного изменения режима ГПА от цеховой и станционной систем управления.

ГПА должен обеспечить работу при давлении газа на выходе из нагнетателя равном 115% от номинального (для проведения испытания газопровода), при суммарной продолжительности этого режима не более 200 ч/год. Пуск ГПА осуществляется, как правило, с предварительным заполнением контура нагнетателя технологическим газом рабочего давления.

Комплексное воздухоочистительное устройство входного тракта ГТУ должно обеспечить кондиционность циклового воздуха на входе компрессора и шумовую защиту в различных условиях эксплуатации.

Противообледенительные устройства могут включать в себя сигнализацию обледенения, системы подогрева горячим воздухом элементов входного тракта и компрессора, всей массы циклового воздуха подмешиванием продуктов сгорания, отбираемых после турбины, подмешиванием воздуха из компрессора (регенератора) или подмешиванием горячей смеси воздуха и продуктов сгорания.

Конструкция ГПА должна обеспечить целый ряд требований, соответствующих действующим стандартам и нормам взрывобезопасности, взрывопреду- преждения и взрывозащиты, пожарной безопасности, к вибрации, шумовым показателям и тепловыделениям на рабочих местах и в окружающей среде, к температуре, влажности и подвижности воздуха рабочей зоны в зданиях для ГПА

Высота дымовой трубы ГТУ выбирается из расчета рассеивания токсичных веществ, содержащихся в отработавших газах, до предельно допускаемых концентраций в приземном слое в соответствии с санитарными нормами.

Газоперекачивающий агрегат ГПА-Ц-16 на базе авиационного привода НК-16СТ в блочно-контейнерном исполнении предназначен для перекачки природного газа по магистральным газопроводам и спроектирован на рабочее давление нагнетателя 7,5 и 9.9 МПа (соответственно модификации ГПА-Ц-16/76 и ГПА-Ц-16/100). Рабочее давление на выходе из нагнетателя определяется лишь конструкцией закладных элементов проточной части нагнетателя (рабочие колеса, диффузоры, кольца), для которых предусмотрена замена в конструкции агрегата: таким образом, агрегат ГПА-Ц-16 полностью унифицирован и представляет собой конструкцию, состоящую из окончательно собранных функциональных блоков и систем, поставляемых на компрессорные станции в полной заводской готовности.

Конструкция блочного комплектного автоматизированного агрегата ГПА-Ц-16 предусматривает осуществление стабильной работы агрегата на компрессорной станции при перепадах температуры окружающей среды от 218К (-55°С) до 318К (+45°С) (климатическое исполнение «XЛ» категории размещения 1 по ГОСТ 15150-69).

Конструктивно агрегат представляет собой установку, все оборудование которой размешено в отдельных транспортабельных блоках, представлен на рисунке 2. На месте эксплуатации осуществляется монтаж агрегата на монолитном железобетонном фундаменте.

Рисунок 2 — Газоперекачивающий агрегат ГПА-Ц-16

а — вид сбоку; б — вид сверху; 1 — камера всасывания; 2 — шумоглушитель на входе; 3 — устройство воздухоочистительное; 4 — блок масло агрегатов; 5 — блок маслоохладителей; 6 — трубопровод системы подогрева циклового воздуха; 7 — шумоглушитель на выходе; 8 — проставка; 9 — опора выхлопной шахты; 10 — диффузор; 11 — турбоблок; 12 — блок автоматики: 13 — блок вентиляции 14 — блок промежуточный; 15 — коллектор дренажа; 16 — коллектор системы обогрева; 17 — блок фильтров топливного газа.

Рисунок 3- Схема ГПА-Ц-16

Агрегат включает в себя блоки турбоагрегата, маслоагрегатов, автоматики, контрольно-измерительных приборов (КИП) и вентиляционных устройств, а также устройства подвода циклового воздуха с воздухоочистительным устройством (ВОУ), системами шумоглушения и антиобледенения и выхлопное устройство с шумоглушением.

Турбоблок 11 является базовой сборочной единицей агрегата, в его контейнере на металлической раме размещены нагнетатель, приводной двигатель, маслобак агрегата с трубопроводной системой, гидроаккумулятор, выхлопная улитка, различные системы обеспечения нормальной работы агрегата.

Перекачиваемый газ по газопроводу через входной патрубок «А» поступает в центробежный нагнетатель, где происходит дожатие и подача его через выходной патрубок «Б» в магистральный газопровод.

В качестве привода нагнетателя используется газотурбинный двигатель НК-16СТ авиационного типа, для запуска и питания которого используется очищенный и отредуцированный газ (ГОСТ 21199-75). Для очистки топливного газа от механических примесей на агрегате имеется блок фильтров топливного газа 17.

Механическая связь между свободной турбиной двигателя и ротором нагнетателя осуществляется через промежуточный вал (муфту). Двигательный отсек и отсек нагнетателя турбоблока разделены герметичной перегородкой.

Подвод циклового воздуха для приводного двигателя осуществляется через входные устройства, включающие в себя воздухоочистительное устройство 3, шумоглушители 2, камеру всасывания 1, блок промежуточный с конфузорным воздухозаборником 14. Воздухозаборник обеспечивает равномерность поступающего в двигатель потока воздуха.

Для отвода выхлопных газов, выходящих из свободной турбины двигателя. и снижения их шума служит выхлопное устройство, состоящее из выхлопной улитки, диффузора 10, проставки 8 и шумоглушителей 7. Диффузор и шумоглушители установлены над турбоблоком на отдельной опоре 9.

С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов 4, а приборы и шиты системы автоматического управления агрегатом в блоке автоматики 12.

Отсек двигателя вентилируется за счет отбора воздуха из всасывающего тракта центробежным вентилятором, установленным в блоке вентиляции 13. Система вентиляции исключает попадание пыли в отсек двигателя. Блок вентиляции обеспечивает также охлаждение масла в случае аварийного отключения внешнего электропитания вентиляторов за счет отбора части воздуха от компрессора двигателя и пропускания его через маслоохладители

Охлаждение масла в маслосистемах двигателя и нагнетателя осуществляется аппаратами воздушного охлаждения, установленными в двух блоках маслоохладителей 5.

Блок вентиляции и блоки маслоохладителей размещаются соответственно на блоках промежуточном, маслоагрегатов и автоматики. Такая компоновка блоков позволила максимально сократить площадь, занимаемую агрегатом на газоперекачивающей станции.

Стыковка всех блоков осуществляется через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата.

Для обеспечения защиты воздухозаборного устройства двигателя от обледенения на агрегате предусмотрена система подогрева циклового воздуха 6. Система включается в работу автоматически посредством датчиков температуры окружающей среды и работает на принципе отбора с помощью эжекторов части горячих выхлопных газов и подачи их на вход в двигатель. Эжектирующий воздух подводится от компрессора низкого давления. Система обогрева блоков и отсеков агрегата позволяет проводить пусконаладочные и ремонтные работы в холодное время года, она также обеспечивает отбор горячего воздуха от работающего агрегата для нужд станции. Воздух на систему обогрева отбирается от компрессора высокого давления двигателя в количестве; подключение системы обогрева к станционной системе производится через общий для всего агрегата коллектор 16.

Система автоматизированного пожаротушения и автоматизированная система управления агрегата обеспечивают его работу на всех режимах без постоянного присутствия обслуживающего персонала возле агрегата, а так-же функционирование в составе комплексной системы.

2 эксплуатация нагнетателей

2.1 Подготовка к пуску и первый пуск агрегата. Пуск нагнетателя рассмотрим на примере агрегата ГПА-Ц-6,3 (рис. 1).

После монтажа или капитального ремонта с целью очистки внутренних поверхностей трубопроводов и арматуры от загрязнений проводят прокачку системы маслоснабжения, для чего осуществляют технологическую переобвязку системы под прокачку в соответствии с инструкцией по эксплуатации агрегата. Прокачку ведут до тех пор, пока масло не будет чистым.

По окончании прокачки мало сливают в бак, промывают внутренние поверхности фильтров, устанавливают штатные фильтропакеты. Затем сливают масло из бака, промывают внутреннюю его поверхность, после чего собирают штатную систему маслоснабжения агрегата.

Подготавливают к пуску системы смазки нагнетателя, для чего необходимо заполнить бак маслом до указанного уровня через стационарный фильтр тонкой фильтрации, включить насос и по манометрам проконтролировать заполнение системы маслом, отрегулировать давление в напорном коллекторе смазки (0,15 … 0,20 МПа), убедиться, что перепад давления на фильтрах не превышает 0,2 МПа.

Подготавливают к пуску систему уплотнительного масла. После включения пускового насоса уплотнительного масла по манометрам контролируют заполнение системы маслом. Заполнение аккумулятора маслом прослеживается по визуальному уровню, установленному на аккумуляторе. Контролируется герметичность фланцевых, шаровых соединений, сальников арматуры.

Проверяют герметичность газового контура нагнетателя, для чего (см. рис. 88), периодически включая байпасный кран 1, заполняют газовый контур нагнетателя до номинального значения и следят за герметичностью соединений. Проверку герметичности производят с помощью обмыливания.

Рисунок 1 — Схема газовой обвязки агрегата ГПА-Ц-6,3:

Рекомендуемые материалы

ЦК — нагнетатель; ДВ — двигатель

Проверяют перепад давления «масло-газ» по показанию вторичного прибора, установленного на щите управления. Оно должно быть в пределах от 0,15 до 0,2 МПа. В случае отклонения от указанного значения производят настройку перепада давления.

Проверяют работу контрольно-измерительных и сигнализирующих приборов.

После проверки системы необходимо стравить газ из контура нагнетателя и выключить пусковые насосы смазки нагнетателя и уплотнительного масла.

С целью выявления готовности двигателя и других механизмов и устройств к работе производят холодную прокрутку двигателя. Холодная прокрутка осуществляется со щита управления или из централизованного диспетчерского пункта.

После команды на холодную прокрутку запускают пусковой насос смазки уплотнения. При достижении давления масла в системе смазки 0,12 МПа автоматически открывается отсечной кран 9 пускового газа, закрывается свечной кран 10 пускового газа и открывается кран 11 пускового газа. Агрегат выходит на режим холодной прокрутки длительностью 45 с. После выдержки 45 с автоматически подается команда на останов, при этом происходит закрытие вентиля 9, открытие крана 10, закрытие крана 11 и отключение пускового насоса уплотнения. После выдержки 5 мин автоматически отключается пусковой насос смазки.

Если при холодной прокрутке будут замечены отклонения в работе агрегата, то необходимо установить и устранить неисправности и повторить холодную прокрутку.

2.2 Пуск агрегата по схеме «кольцо». После холодной прокрутки производят пуск агрегата и сдачу его в эксплуатацию. Пуск производят автоматически по схеме «кольцо».

После нажатия кнопки «Пуск» включаются пусковой насос смазки и пусковой насос уплотнения. При достижении давления смазки 0,l2 МПа и перепада давления «масло-газ» 0,12 МПа открывается байпасный кран 1 заполнения контура и после выдержки 10 с закрывается свечной кран 4 газового контура. Затем после выдержки 10 с и достижения давления в полости нагнетателя р = 1 МПа последовательно происходит (см. рис. 88) следующее: открытие крана 2 на входе газа в нагнетатель; закрытие байпасного крана 1 и заполнение контура; открытие отсечного крана 9 пускового газа; закрытие свечного крана 10 пускового газа; открытие отсечного крана 8 топливного газа; закрытие свечного крана 7 топливного газа; открытие крана 11 пускового газа.

При достижении на роторе высокого давления частоты вращения

п = 1800 1/мин автоматически происходит:

-открытие байпасного крана 3 системы регулирования по схеме «кольцо»;

-открытие крана 6 запальной горелки топливного газа;

— включение зажигания в камере сгорания.

При достижении на роторе высокого давления частоты вращения

п = 4500 1/мин автоматически происходит:

-закрытие крана 6 запальной горелки;

-закрытие крана 11 пускового газа;

-закрытие отсечного крана 9 пускового газа;

-открытие свечного крана 10 пускового газа;

-отключение системы зажигания в камере сгорания.

При достижении на роторе высокого давления частоты вращения

п = 66001/мин автоматически отключаются пусковой насос уплотнения и пусковой насос, и режим пуска агрегата считается оконченным.

После выхода агрегата на режим «кольцо» при первом пуске необходимо проработать на установившемся режиме 10-15 мин и проконтролировать следующие номинальные значения параметров.

Номинальные значения параметров работы агрегата ГПА-Ц-6,3-76-1,45

Параметр, его размерность Значение параметра

Давление газа начальное, МПа:

номинальное …………………………………………………………………. 5,14

минимальное ………………………………………………………………… 3,27

Давление газа конечное, МПа:

номинальное …………………………………………………………………………. 7,45

максимальное ……………………………………………………………………….. 8,57

Давление масла в напорном коллекторе системы

смазки нагнетателя, МПа ……………………………………………………….. 0,15

Перепад давления «масло-газ», МПа ………………………………………. 0,15

Перепад давление на маслофильтрах системы смазки, МПа…….. ≤ 0,1

Перепад давления на маслофильтрах системы

уплотнения, МПа ……………………………………………………………………. ≤ 0,49

Максимальная температура газов за турбиной

низкого давления, К ………………………………………………………………… ≤ 953

Температура масла подшипников нагнетателя, К …………………….. ≤ 343

Температура масла на входе в двигатель

для всех режимов, 0С …………………………………………………………….. От 5 до 110 Температура масла после холодильника

системы нагнетателя, К ……………………………………………………………. 323

Максимальная частота вращения ротора

ВД, об/мин ………………………………………………………………………………. 13365

Частота вращения ротора силовой турбины, об/мин:

максимальная ……………………………………………………………………. 8650

минимальная …………………………………………………………………….. 6150

Максимальный уровень вибрации двигателя, мм/с …………………….. 40

Вибрация нагнетателя, мкм ……………………………………………………….. 60

Температура газа на входе в нагнетатель, К ……………………………….. 288

2.3 Обеспечение экономичной работы компрессорной станции. Оптимальный режим КС определяется на основании системных оптимизационных расчетов, проводимых диспетчерскими подразделениями для магистрального газопровода и (или) систем магистральных газопроводов.

Для повышения экономичности работы оборудования КС проводят следующие мероприятия:

-поддерживают режим с максимальным давлением газа на выходе КС;

-снижают рабочую температуру технологического газа на выходе КС;

-повышают коэффициент загрузки ГПА;

-оптимизируют режимы работы нагнетателей и компрессоров: применяют сменные элементы проточной части ЦБН, изменяют частоту вращения роторов и коленчатых валов компрессоров, изменяют число работающих агрегатов и схему включения их;

-контролируют и уменьшают гидравлические сопротивления технологических коммуникаций, установок очистки и охлаждения газа (своевременная очистка, предупреждение гидратообразования, включение в работу требуемого числа аппаратов);

-предупреждают эрозионный износ технологического оборудования, обеспечивая кондиционность рабочих сред (технологического и топливного газа, циклового воздуха, смазочных и уплотнительных масел); сокращают расход смазочных материалов; своевременно обнаруживают и устраняют перетечки через байпасирующую запорную арматуру;

-контролируют и восстанавливают при ремонтах паспортные характеристики оборудования;

-сокращают число плановых и вынужденных остановок и пусков ГПА;

-проводят модернизацию оборудования, улучшающую его технико-экономические показатели;

-контролируют качество сжигания газа в камерах сгорания газовых турбин, проводя периодический анализ состава продуктов сгорания и осуществляя при необходимости наладочные работы для снижения содержания горючих и токсичных компонентов.

2.4 Возможные неисправности и способы их устранения рассмотрим на примере агрегата ГПА-Ц-6,3. Наиболее возможные неисправности и способы их устранения указаны в табл. 5. Отказы и неисправности двигателя устраняют в соответствии с требованиями инструкции на двигатели. Во всех случаях перед устранением неисправности необходимо убедиться в исправности контрольно-измерительных приборов и сигнальных ламп.

Таблица 5 — Возможные неисправности и способы их устранения

|

Неисправность, внешнее проявление, дополнительные признаки |

Вероятнаяпричина |

Способы устранения |

|

Повышение температуры масла в подшипниках нагнетателя. |

1. Нарушена настройка редукционных клапанов. 2. Не работают вентиляторы обдува маслоохладителей. 3. Нарушена настройка реле температуры. |

1. Проверить настройку давления редукционных клапанов (на всасывающей стороне – 0,12 – 0,15 МПа, на нагнетательной стороне – 0,63 МПа) 2. Включить вентиляторы. 3. Включить вентиляторы. |

|

Продолжение табл. 5. |

||

|

Неисправность, внешнее проявление, дополнительные признаки |

Вероятнаяпричина |

Способы устранения |

|

Температура масла после маслоохладителей выше нормы. |

1. Не работают вентиляторы обдува. 2. Нарушена настройка реле температуры. 3. Забились грязью теплообменники. |

1. Включить вентиляторы. 2. Проверить настройку реле температуры, при необходимости заменить их. 3. Очистить и промыть пластины маслоохладителей. |

|

Останов агрегата при падении давления масла в системе смазки нагнетателя. |

1. Нарушена герметичность системы. 2. Засорены или перемёрзли импульсные трубки. 3. Неисправен главный насос смазки. 4. Забит приёмный фильтр главного насоса смазки. 5. Нарушена настройка редукционного клапана на нагнетательной стороне. 6. Повышенный перепад давления на масляных фильтрах. 7. Нарушена настройка редукционного масляного клапана на стороне всасывания. 8. Закрыты вентили на фильтрах масляной системы. 9. Разрыв пластин маслоотделителя. 10. Заедание золотника внутри редукционных масляных клапанов. 11. Низкий уровень масла в баке. 12. Ложная выдача сигнала системой КИП и А. |

1. Обнаружить и устранить негерметичность. 2. Продуть импульсные трубки, увеличить температуру воздуха в отсеках агрегата. 3. Обнаружить и устранить неисправность. 4. Очистить фильтр и заменить масло. 5. Произвести настройку редукционного клапана до 0,63 МПа. 6. Заменить фильтры. 7. Произвести настройку редукционного клапана до 0,12-0,15 МПа. 8. Открыть вентили. 9. Заменить пластины. 10. Устранить заедание. 11. Залить масло в бак. 12. Произвести проверку системы. |

|

Останов агрегата из-за перепада давлений «масло-газ». |

1. Нарушена настройка регулятора перепада давлений. |

1. Настроить регулятор перепада давлений на перепад 0,15-0,2 МПа. |

|

2. Повышенный перепад на фильтрах. 3. Вышли из строя насосы. 4. Повышенный расход масла через уплотнения. 5. Повышенная температура масла. 6. Закрыты задвижки на фильтрах. 7. Перемерзание или засорение импульсных трубок. 8. Открыты задвижки и клапаны на перепускных и спускных линиях. 9. Нарушена герметичность системы. 10. Наличие воздуха в системе. 11. Ложная выдача сигнала системой КИП и А. 12. Разрыв мембраны регулятора перепада давлений. 13. Низкий уровень масла в аккумуляторе. |

2. Заменить фильтры. 3. Заменить насосы. 4. Произвести настройку регулятора перепада давления в пределах от 0,15 до 0,2 МПа. 5. Проверить работу вентиляторов. 6. Открыть задвижки. 7. Продуть импульсные трубки. Увеличить температуру воздуха в отсеках агрегата. 8. Закрыть задвижки и клапаны. 9. Проверить герметичность системы. 10. Удалить воздух из системы. 11. Проверить систему. 12. Заменить мембрану регулятора перепада давлений. 13. Стравить воздух из аккумулятора масла и проверить поплавковый и шариковый клапаны в аккумуляторе масла. |

|

|

Колебание перепада давлений «масло-газ» |

1. Не работает система регулирования помпажа. 2. Нагнетатель работает в помпажном режиме. |

1. Проверить настройку системы. 2. Устранить помпажный режим работы нагнетателя. |

|

Перепад давления на фильтрах смазки и уплотнений выше нормы. |

1. Закрыты вентили на фильтрах. 2. Загрязнены фильтры. |

1. Открыть вентили. 2. Заменить фильтры. |

|

Повышенный расход масла в системе нагнетателя. |

1. Нарушена настройка регулятора перепада давлений. 2. Нарушена регулировка маслоотводчика. 3. Негерметичность клапанов аккумуляторов |

1. Отрегулировать регуляторы. 2. Проверить регулировку маслоотводчика. 3. Произвести ревизию клапанов. |

|

4. Вышли из строя уплотнительные кольца вала нагнетателя. 5. Зазор по уплотнительным кольцам вала нагнетателя выше допустимого. 6. Масло в маслобаке не соответствует требованиям, указанным в инструкции по эксплуатации. |

4. Заменить кольца. 5. Заменить уплотнительные кольца. 6. Заменить масло. |

|

|

Неисправен маслоотводчик. |

1. Разрегулирован маслоотводчик. 2. Затонул поплавок. 3. Заедание в рычажном механизме. |

1. Отрегулировать маслоотводчик. 2. Заменить поплавок. 3. Устранить заедание. |

|

Течь масла в блоке маслоохладителей. |

1. Разрушены уплотняющие прокладки. 2. Нарушена герметичность теплообменника. 3. Нарушена герметичность трубопровода. |

1. Заменить прокладки. 2. Заменить теплообменник. 3. Подтянуть фланцевые и шарово-конусные соединения. |

|

Течь масла в редукционных клапанах. |

1. Недостаточно затянуты накидная гайка и гайки крепления нажимного фланца. 2. Износ набивки сальника. |

1. Подтянуть накидную гайку и гайки крепления. 2. Заменить сальник. |

|

Не работают указатели уровня в маслобаках. |

1. Нарушена герметичность поплавка. 2. Заедание механизма. 3. Неисправность КИП и А. |

1. Устранить неисправность. 2. Устранить заедание. 3. Проверить систему КИП и А. |

|

Вибрация ротора нагнетателя выше нормы. |

1. Проверить режим работы агрегата. 2. Проанализировать показания датчиков вибрации по предыдущим замерам. 3. Осмотреть шейки вала ротора в месте установки датчиков. 4. Проверить крепление двигателя и нагнетателя к раме турбоблока. 5. Проверить наличие зазора между корпусом свободной турбины и улиткой, привести его в соответствие с |

|

|

требованиями чертежа. 6. Проверить центровку двигатель-нагнетатель, при необходимости произвести подцентровку. 7. Проверить износ шеек ротора под подшипники. 8. С помощью эндоскопа определить техническое состояние проточных частей нагнетателя. |

||

|

Осевой сдвиг ротора нагнетателя больше нормы. |

1. Проанализировать значение температур упорного подшипника по предыдущим замерам. 2. Проконтролировать вибрацию и выбег ротора нагнетателя. |

2.5 Пуск и вывод на режим. Подготовку и пуск агрегата выполняют, как и первый пуск агрегата. Для работы ГПА на магистральный газопровод необходимо нажать кнопку «магистраль» и проконтролировать на щите управления последовательность операций: прокачка системы маслоснабжения агрегата, подготовка к пуску систем смазки нагнетателя, двигателя, уплотнительного масла, подготовка воздухоочистительного устройства, блока фильтров топливного газа, системы пожаротушения, а также открытие крана выхода газа из нагнетателя 2 и пускового байпасного крана (см. рис. 1).

При работе на магистральный газопровод хотя бы одного агрегата последующий агрегат включают, установив с помощью регулятора нагнетателя такую же частоту вращения свободной турбины на включаемом агрегате, как и на работающем: n2 = n1 ± 50,

где п1 — частота вращения работающего агрегата, 1/мин; п2 — частота вращения включаемого агрегата, 1/мин.

Потребляемая нагнетателем мощность не должна превышать номинальную более, чем на 20%, а рабочая точка должна находиться правее помпажного режима.

Объемная производительность нагнетателя (в м3/мин) по условиям всасывания определяется по формуле

,

где — коэффициент расхода конфузора;

— перепад газа на конфузор, кПа; R — газовая постоянная, Дж/кг·К; Тн —температура газа на входе в нагнетатель; zн — коэффициент сжимаемости газа; рн — давление газа на входе в нагнетатель, МПа.

Не допускается работа агрегата в помпажной зоне, так как она сопровождается глухими ударами в нагнетателе и трубопроводах, изменением частоты вращения, вибрацией нагнетателя и свободной турбины.

В случае несрабатывания защиты по помпажу производят аварийный останов агрегата.