Однослойное полиуретановое покрытие

«БИУРС ОС»

Преимущества

-

Высокая адгезия и противокоррозионная стойкость;

-

Не требует грунтования поверхности перед нанесением

-

Уникальное сочетание высокой прочности и эластичности;

-

100 % сухой остаток;

-

Включено в реестр

ПАО «Газпром»;

ПАО «Транснефть»

Технические данные

БИУРС ОС — антикоррозионное покрытие на основе модифицированного полиуретана, предназначено для изоляции наружных поверхностей трубопроводов, оборудования и трубопроводной арматуры при подземной прокладке.

-

Содержание сухого вещества:

100 % по массе

-

Нормативная толщина:

2-4 мм

-

Комплект поставки:

256 кг (201 кг основы, 56 кг отвердителя)

-

Соотношение смешивания:

3:1

-

Нанесение:

горячее безвоздушное распыление с раздельной подачей компонентов

Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

Инструкция по нанесению БИУРС.doc

Скачиваний:

21

Добавлен:

20.07.2019

Размер:

195.58 Кб

Скачать

-

Нанесение системы покрытия «биурс»

-

Краткая характеристика материалов

и конструкции покрытия.

-

Покрытие БИУРС представляет собой

двухслойное полимерное покрытие на

основе двухкомпонентной эпоксидной

грунтовки «Праймер-МБ» ТУ

2225-015-00396558-01 и двух компонентной не

содержащей растворителя битумно-уретановой

мастики «БИУР» ТУ 5.996-11610-99 -

Покрытие состоит из двух защитных

слоев:

-

слоя эпокси-уретановой грунтовки

«Праймер-МБ» по ТУ 2225-015-00396558-01 толщиной

100+-30 мкм; -

слоя битумно-уретановой мастики «БИУР»

по ТУ 5.996-11610-99 толщиной не менее 2,5 мм.

-

Основные требования к условиям

нанесения покрытия «БИУРС»

-

Покрытие БИУРС может наноситься на

стальные поверхности при температуре

окружающего воздуха от плюс 5 oC

до плюс 50 oC. -

Относительная влажность воздуха при

нанесении покрытия должна быть не

выше 75%. -

Грунтовка «Праймер-МБ» наноситься

вручную (валиком, кистью) или установками

безвоздушного распыления высокого

давления для однокомпонентных систем.

Массовое соотношение компонентов

грунтовки Праймер-МБ 1:0,72. -

Время между очисткой поверхности и

нанесением грунтовки не должно

превышать 4 часа. -

Мастика БИУР наноситься установками

безвоздушного распыления высокого

давления для двух компонентных систем

с предварительным подогревом материалов:

марки «Шквал» (поставляет ООО «ХимБалт»,

г.Санкт-Петербург), или «Томак-2000»

производство Япония. -

Оборудование для нанесения должно

иметь паспорт Изготовителя и пройти

переосвидетельствование (переиспытания)

не реже одного раза в два года, о чем

составляется соответствующий акт

между Владельцем и Изготовителем

оборудования.

-

Нанесение грунтовки «Праймер-МБ»

-

Грунтовку Праймер-МБ поставляют в

виде двух обязательных компонентов:

Компонент А (основа) и компонент Б

(отвердитель) в соотношении по массе

1:0,72Количество поставляемого компонента

А – 9,9 кг и компонент Б – 7,1 кг. -

Компонент Б переливается в емкость с

компонентом А при постоянном

перемешивании. Перемешивание производят

в течение не менее 10-15 минут до

однородного цвета смеси. -

При необходимости приготовления

меньшего количества грунтовки в чистую

сухую емкость взвешивается необходимое

количество компонента А и затем

рассчитанное количество компонента

Б смесь перемешивается в течение не

менее 10-15 минут до однородного цвета

смеси. -

Проверка вязкости подготовленной

грунтовки. -

Характеристики грунтовки, подготовленной

к нанесению:

-

Условная вязкость при нанесении – 23

до 32 сек при T=25оС; -

Жизнеспособность – не менее 2 час при

Т=25оС; -

Ориентировочный расход при толщине

слоя 100 мкм – 100 +-30мл/м2; -

Растворитель для разбавления – толуол,

ацетон.

-

Нанесение подготовленной грунтовки

проводиться как вручную (кистью,

валиком) или установкой безвоздушного

напыления. -

Подготовка установки безвоздушного

нанесения и ее обслуживание производиться

в соответствии с Инструкциями

изготовителя оборудования. -

Грунтовка наноситься в два прохода

(участок трубы подготовленный под

нанесение грунтовки) с промежуточной

выдержкой между проходами 10-20 минут.

Общая толщина слоя грунтовки должна

быть 100+-30мкм в соответствии с ТУ

51-31323949-80-2004. При нанесении грунтовки

на поверхность трубы следует избегать

потеков. -

После нанесения грунтовки покрытие

должно быть выдержано для предварительного

отверждения (до отсутствия отлипа) до

нанесения слоя мастики в течение:

-

При температуре от +5оС до +15оС при

толщине покрытия 100мкм не менее 8 часов; -

При температуре от +15оС до +30оС при

толщине покрытия 100мкм не менее 4 часов; -

При температуре от +30оС до +50оС при

толщине покрытия 100мкм не менее 2 часов.

-

Максимально допустимое время выдержки

слоя грунтовки до нанесения мастики

БИУР:

-

При температуре от +5оС до +15оС не более

20 часов; -

При температуре от +15оС до +30оС не более

8 часов; -

При температуре от +30оС до +50оС не более

4 часов.

-

В случаи выдержки слоя грунтовки более

времени указанного в п.4.3.10. поверхность

должна быть слегка очищена пескоструйным

способом и на нее должен быть нанесен

«освежающий» слой грунтовки толщиной

15-20 мкм, но не более 30-50 мкм с выдержкой

до «отлипа» в течение 30-50 мин и затем

проводиться нанесение мастики БИУР. -

Для промывки оборудования после

нанесения грунтовки может применяться

растворитель толуол, ацетон. Для

консервации оборудования следует

применять пластификаторы дибутилфталат,

диоктилфталат.

-

Нанесение битумно-уретановой мастики

«БИУР».

-

Битумно-уретановая мастика наноситься

по предварительно высушенному слою

грунтовки по п.3.9., 3.10. при соблюдении

требований п. 4.2. -

На поверхности слоя грунтовки не

допускается наличие пыли, влаги,

жировых и масляных загрязнений. -

Компоненты мастики поставляются в

следующей упаковке:

-

основной компонент (А), в бочке синего

цвета, в количестве – 90 кг -

отвердитель (Б), в бочке красного цвета,

в количестве – 75 кг

-

Установить бочки с компонентами на

рабочем месте, удалить с крышек бочек

загрязнения, влагу и пыль. -

Перед нанесением компоненты должны

быть предварительно разогреты при

помощи ленточных нагревателей до

температуры 30-40оС. -

Рециркуляция (прокачка по замкнутому

циклу) предварительно нагретых

компонентов на установке «ШКВАЛ»

(поставляет ООО «ХимБалт»,

г.Санкт-Петербург) или «ТОМАК-2000»

проводиться до температуры 60-65оС с

целью равномерного прогрева компонентов

по массе:

-

при температуре окружающей среды от

+5оС до +20оС в течение не менее 1,5 часа -

при температуре окружающей среды от

+20оС до +50оС в течение не менее 1 часа.

-

Подготовка установок «ШКВАЛ» (поставляет

ООО «ХимБалт», г.Санкт-Петербург) или

«ТОМАК-2000» к работе производиться в

соответствии с инструкциями Изготовителя

оборудования. -

При установке бочек с компонентами

необходимо следить за правильностью

их подключения к установке. Маркировка

шлангов подключения компонентов

соответствует цвету упаковочных

бочек. -

Нанесение мастики БИУР производиться

в один проход до толщины в соответствии

с требованиями ТУ 51-31323949-80-2004 (не менее

2,5 мм). -

После завершения нанесения покрытия

– промывка и консервация оборудования

производиться в соответствии с

рекомендациями инструкции Изготовителя

оборудования. -

В случае неполного использования

компонента Б мастики БИУР в поставленной

таре допускается повторное использование

компонента Б из той же тары при условии:

-

по окончанию нанесения мастики БИУР

следует вынуть насос из бочки плотно

закрыть бочку во избежание проникновения

влаги к поверхности компонента Б; -

повторное использование компонента

Б должно быть произведено до истечения

гарантийного срока его хранения; -

использование компонента Б мастики

БИУР после окончания гарантийного

срока хранения (один год) возможно

только после получения положительного

заключения на исследования пробы

компонента Б из конкретной партии; -

к компоненту А мастики БИУР вышеизложенное

не относиться. Его можно использовать

в дискретном режиме вплоть до окончания

гарантийного срока (два года).

-

Контроль качества покрытия.

-

Качество покрытия должно отвечать

требованиям Технических условий ТУ

51-31323949-80-2004.

Через сутки после нанесения покрытия

БИУРС проводиться контрорль качества

покрытия по пунктам 1,2,3 технических

условий

ТАБЛИЦА 1

|

1 |

2 |

3 |

4 |

5 |

|

№ п/п |

Показатель |

Ед. измерения |

Норма |

Метод испытания |

|

1 |

Внешний вид покрытия |

— |

Однородная сплошная поверхность |

Визуально |

|

2 |

Диэлектрическая сплошность покрытия |

кВ/мм |

5 |

Искровой дефектоскоп |

|

3 |

Толщина покрытия не менее |

мм |

2,5 |

Толщиномер магнитного или |

-

Транспортирование изделий с покрытием

БИУРС допускается любым видом транспорта

после их выдержки не менее суток при

температуре свыше 5оС в соответствии

с ТУ 51-31323949-80-2004.

-

Засыпка грунта.

-

На следующий день, после нанесения

покрытия БИУРС, можно произвести

засыпку покрытого участка трубы

грунтом, но, в зависимости от температуры

воздуха, желательно выдержать трубу

не засыпанной по возможности дольше. -

При засыпке необходимо избегать ударов

крупных камней о покрытую поверхность

трубы.

-

Ремонт бракованных и поврежденных

мест изоляции.

-

Бракованные (дефектные) места

изоляционного покрытия БИУРС выявляются

после выдержки покрытия в течение не

более 24 часов после нанесения при

температуре 5 до 20оС (вздутие пузырьки

или отслаивание). -

В случае выявления дефектных мест на

поверхности покрытия следует:

-

вырезать дефектное место по границе

плотного сцепления мастики БИУР с

грунтовкой ПРАЙМЕР-МБ; -

разделать кромку бездефектного

покрытия под углом 45о к поверхности

трубы и зачистить на 100-150 мм поверхность

мастики БИУР от кромки по всему

периметру дефекта с помощью крупной

шкурки, корщотки до появления матовой

поверхности; -

зачистить поверхность трубы внутри

дефекта до появления чистого металла

с помощью шабера, крупной шкурки,

пескоструя и т.п.; -

нанести на поверхность зачищенной

трубы в дефектном месте грунтовку

«Праймер-МБ» (в ручную или механически)

в соответствии с п.4.3. настоящей

инструкции; -

нанести мастику БИУР на грунтовку

Праймер-МБ в соответствии с п.4.4.

настоящей инструкции так чтобы мастика

перекрыла уже нанесенную мастику по

зачищенной поверхности; -

выдержать отремонтированный участок

не менее 24 часов для температуры

20-25оС до засыпки в грунт или транспортировке

изделия.

-

Удельный расход грунтовки «Праймер-МБ»

|

V, |

||||

|

δ, мкм / D, тр.мм |

70 |

100 |

130 |

150 |

|

1420 |

312 |

446 |

580 |

669 |

|

1220 |

268 |

383 |

498 |

575 |

|

1020 |

224 |

320 |

416 |

480 |

|

720 |

158 |

226 |

294 |

339 |

|

530 |

116 |

166 |

216 |

250 |

|

426 |

94 |

134 |

174 |

201 |

|

325 |

72 |

102 |

133 |

153 |

|

219 |

48 |

69 |

90 |

104 |

|

159 |

35 |

50 |

65 |

75 |

|

108 |

24 |

34 |

44 |

51 |

-

Удельный расход мастики «БИУР»

|

V, |

||||

|

δ, мм / D, тр.мм |

2,0 |

2,5 |

3,0 |

3,5 |

|

1420 |

8,90 |

11,15 |

13,40 |

15,60 |

|

1220 |

7,70 |

9,60 |

11,50 |

13,50 |

|

1020 |

6,40 |

8,00 |

9,60 |

11,20 |

|

720 |

4,52 |

5,65 |

6,78 |

7,91 |

|

530 |

3,33 |

4,16 |

4,99 |

5,82 |

|

426 |

2,68 |

3,34 |

4,01 |

4,68 |

|

325 |

2,04 |

2,55 |

3,06 |

3,57 |

|

219 |

1,38 |

1,73 |

2,07 |

2,42 |

|

159 |

1,00 |

1,26 |

1,51 |

1,76 |

|

108 |

0,68 |

0,85 |

1,02 |

1,19 |

Удельный расход грунтовки «Праймер-МБ»

и мастики «БИУР» получены расчетным

путем для идеальных условий нанесения

без учета естественных потерь в процессе

натурного нанесения. В случае полевого

нанесения грунтовки на трубу возможны

потери за счет сдувания продукта ветром,

невозможность точно оператором выдержать

расстояние от трубы и скорости движения

напыляющего пистолета вдоль трубы.

Сильно влияет на увеличение потерь при

напылении диаметр напыляемой трубы и

угол раскрытия сопла напыляющего

пистолета.

Поэтому окончательные удельные нормы

расхода грунтовки «Праймер-МБ» и мастики

«БИУР» должны быть установлены в процессе

замеров при напылении труб разного

диаметра в полевых условиях.

-

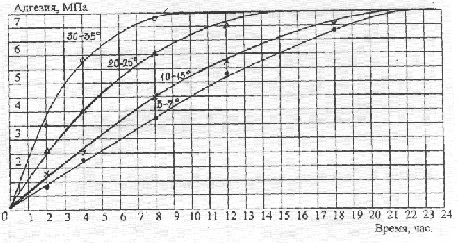

Зависимость адгезии (когезии) между

грунтовкой «Праймер-МБ» и мастикой

«БИУР» от температуры и времени выдержки.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Биурс нанесение покрытий двухкомпонентных

Покрытия двухкомпонентные Биурс нанесение

САП «БИУРС» или система антикоррозионного покрытия двухкомпонентного БИУРС отвечает требованиям ГОСТ Р 51164-98 «Трубопроводы стальные магистральные», ГОСТ 9.602-2005 «Сооружения подземные. Общие требования к защите от коррозии», «Технические требования ОАО «Газпром» к наружным покрытиям на основе термореактивных материалов для антикоррозионной защиты труб, соединительных деталей, запорной арматуры и монтажных узлов трубопроводов с температурой эксплуатации от минус 20°С до плюс 100°С» «Технические требования АК «Транснефть» к покрытиям фасонных соединительных деталей и задвижек магистральных нефтепроводов».

Защитное покрытие представляет собой систему, состоящую из быстроотверждающегося грунта «Праймер МБ» и защитной мастики «БИУР», которые последовательно наносятся на предварительно обработанную поверхность трубы. Слои покрытия двухкомпонентного БИУРС при нанесении соединяются между собой химически.

Нанесение покрытия двухкомпонентного Биурс предусматривает трассовые и базовые (заводские) условия нанесения. Преимущества нанесение покрытия двухкомпонентного Биурс предполагают: • Высокие эксплуатационные характеристики. Исследования шурфов на объектах с покрытием 5-летней давности и старше не выявили признаков старения покрытия, его отслаивания и разрушения, включая участки с твердыми и солончаковыми грунтами. • Исключительная технологичность нанесения. • Применение эпоксидного праймера позволяет снизить требования к шероховатости поверхности перед нанесением. Для подготовки металлической поверхности можно применять сеяный речной песок в качестве абразива, что особенно важно для работы в трассовых условиях. • Соотношение компонентов системы при смешении близко к 1:1, что делает минимальным риск брака при небольших отклонениях дозирования. • Компоненты системы можно хранить и транспортировать при отрицательных температурах. После размораживания составляющие покрытия могут быть использованы без ущерба качеству. • Система не содержит абразивных наполнителей и включений. Это исключает преждевременный износ оборудование для нанесения (сопла, клапаны, плунжеры, фильтры). • Существенно расширены диапазоны температуры и влажности, пригодные для нанесения покрытия.

Покрытия двухкомпонентные Биурс

Система антикоррозионного покрытия (сокращенно — САП) «БИУРС» предназначена для изоляции нефтегазопроводов при подземной и надземной прокладке, емкостного оборудования, защиты соединительных деталей и запорной арматуры, труб компрессорных, распределительных и насосных станций. Нанесение предусматривает трассовые и базовые (заводские) условия нанесения.

Заказать

Покрытия двухкомпонентные Биурс технология

Покрытие «БИУРС» может наноситься на стальные поверхности при температуре окружающего воздуха от + 5°С до + 50°С. Для предотвращения конденсации влаги температура изолируемой поверхности должна быть выше точки росы не менее, чем на 3°С. Рекомендуется осуществлять предварительный нагрев очищенной металлической поверхности до 20-50°С. Относительная влажность воздуха при нанесении покрытия — не выше 95%. Последовательность операций при проведении изоляционных работ с применением САП «БИУРС»: Старое изоляционное покрытие (обертка, пленка) должно быть удалено с поверхности трубы механизированным или ручным способом. До нанесения покрытия на наружной поверхности выявляются задиры, острые выступы, заусеницы, наплавленные капли металла, шлака и другие поверхностные дефекты. Обнаруженные дефекты устраняются шлифовкой, если это допускается техническими условиями на защищаемое изделие. После завершения очистки проводится контроль защищаемой поверхности на наличие коррозионных повреждений и оценка возможности дальнейшей эксплуатации защищаемого участка. Обработка поверхности — удаление продуктов коррозии и придание необходимой шероховатости методом пескоструйной (дробеструйной) обработки поверхности

Заказать

| № | Наименование показателя | Норматив | Способ измерения |

| 1. | Рекомендуемый температурный диапазон эксплуатации, °С | От -40°С до +60°С | |

| 2. | Адгезия к стали при нормальном отрыве для Т=20±5°С, МПа | Не менее 7 | По ГОСТ 14760 |

| 3. | Адгезия к стали при нормальном отрыве для Т=20±5°С после выдержки в воде в течение 1000 часов при температурах, МПа: 20±5°С40±5°С60±5°С80±5°С | Не менее 7754 | По ГОСТ 14760 |

| 4. | Стойкость к катодному отслаиванию (площадь отслаивания (см2):для Т=20±5°Сдля Т=40±5°Сдля Т=60±5°Сдля Т=80±5°С | Не более 66910 | По ГОСТ Р 51164(приложение В) |

| 5. | Переходное электрическое сопротивление покрытия, Ом-м2 | 1*108 | По ГОСТ Р 51164 (приложение Г) |

| 6. | Изменение переходного электрического сопротивления покрытия после выдержке в 3% растворе NaCl, Ом-м2:для Т=20±5°Сдля Т=40±5°Сдля Т=60±5°Сдля Т=80±5°С | Без изменений | По ГОСТ Р 51164 (приложение Г) |

| 7. | Сопротивление пенетрации (вдавливанию), мм. | 0,3 | По ГОСТ Р 51164 (приложение Е) |

| 8. | Прочность при разрыве отслоенной пленки покрытия при Т=25±5°С, МПа. | 12 | По ГОСТ Р 11262 (приложение Б,раздел 1) |

| 9. | Относительное удлинение при разрыве отслоенной пленки покрытия при Т=20±5°С, % | Не менее 65 | По ГОСТ Р 11262 (приложение Б, раздел 1) |

| 10. | Относительное удлинение при разрыве отслоенной пленки покрытия после выдержки в воде, %:При Т=20±5°СПри Т=40±5°СПри Т=60±5°СПри Т=80±5°С | Не менее 65 | По ГОСТ Р 11262 (приложение Б, раздел 1) |

| 11. | Водопоглощение отслоенной пленки покрытия после 1000 часов выдержки в воде, %:При Т=20±5°СПри Т=40±5°СПри Т=60±5°СПри Т=80±5°С | Не более 5 | По ГОСТ 4650 |

| 12. | Стойкость покрытия к удару в интервале температур от — 40°С до + 60°С, Дж/мм | Не менее 50 | По ГОСТ Р 51164 (приложение А.) |

| № | Наименование показателя | Норматив показателя для условий | |

| заводского нанесения | трассового нанесения | ||

| 1 | Общая толщина покрытия, мм | 2,0-3,0 | 1,5-2,5 |

| 2 | Прочность покрытия при ударе, Дж, не менее | ||

| 2.1 | При температуре испытаний от минус (40±3)°С до плюс (40±3)°С:- диаметр изделий до 530 мм включительно-диаметр изделий от 530 мм до 720 мм включительно-диаметр изделий свыше 820 мм | 6810 | 444 |

| 2.2 | При температуре испытаний плюс (20±5)°С:- диаметр изделий до 530 мм включительно- диаметр изделий от 530 мм до 720 мм включительно- диаметр изделий свыше 820 мм | 101520 | 666 |

| 3 | Адгезия покрытия к стали при температуре (20±5)°С при испытаниях методом нормального отрыва, МПа, не менее | 5,0 (7,0) | 4,0 |

| 4 | Снижение адгезии покрытия к стали, в % от исходной величины, после 1000 ч испытаний в воде при температурах (20±5), (60±3)°С при испытаниях методом нормального отрыва, не более | 30 | 30 |

| 5 | Площадь катодного отслаивания покрытия после 30 суток испытаний в 3% растворе NaCl при потенциале поляризации 1,5 В, см2, не более, при температурах:- (20±5)°С- (60±3)°С | 410 | 515 |

| 6 | Переходное сопротивление покрытия в 3% растворе NaCl при температуре (20±5)°С, Ом*м2, не менее:- исходное- после 100 суток испытаний | 108107 | |

| 7 | Сопротивление пенетрации (вдавливанию), мм, не более, при температурах:- (20±5)°С- (60±3)°С | 0,20,3 | |

| 8 | Водопоглощение отслоенного покрытия после 1000 ч испытаний при (20±5)°С, %, не более | 5 | |

| 9 | Прочность при растяжении отслоенного покрытия при температуре (20±5)°С, МПа, не менее | 12,0 | |

| 10 | Относительное удлинение при разрыве отслоенного покрытия при температуре (20±5)°С, %, не менее | 20 | |

| 11 | Устойчивость покрытия к термоциклированию, количество циклов без отслаивания и растрескивания покрытия, не менее: — при температурах от минус (50±3)°С до (20±5)°С — при температурах от минус (60±3)°С до (20±5)°С | 10 10 | |

| 12 | Поры на срезе покрытия | Соответствует ОТТ-04.00-2722.00-КТН-006-1-03 | |

| 13 | Температура эксплуатации, °С | от — 60 до + 60°С | |

| 14 | Температура окружающей среды при нанесении, °С | от + 5 до + 50°С | |

| 15 | Гарантированный срок эксплуатации покрытия, лет, не менее | 20 |

Нанесение системы антикоррозионного покрытия «Биурс»:

При нанесении системы покрытия двухкомпонентного антикоррозионного Биурс рекомендуется следующая последовательность операций:

1. Удалить старое изоляционное покрытие (пленку, обертку) с поверхности ручным или механизированным способом.

2. На наружной поверхности выявить задиры, заусеницы, наплавленные капли металла, шлака, острые выступы и прочие дефекты поверхности. Обнаруженные изъяны устраняются шлифовкой, если это допустимо техническими условиями.

3. По завершении очистки поверхности провести контроль на наличие коррозионных повреждений и оценить возможность дальнейшей эксплуатации защищаемого участка.

4. Поверхность обработать: удалить продукты коррозии, придать требуемую шероховатость посредством пескоструйной (дробеструйной) обработки согласно ГОСТ 9.402.

5. Удалить с защищаемой поверхности продукты очистки, такие как металлическая пыль, продукты разрушения абразива, частицы ржавчины.

6. Обезжирить поверхность растворителем. Допустимо применение толуола или ацетона, используемых при промывке аппаратов высокого давления. Можно также обезжирить поверхность ветошью, смоченной в ацетоне. На поверхности не должно остаться жировых, масляных и прочих загрязнений.

7. Наносится грунтовое покрытие «Праймер МБ». Грунтовое покрытие «Праймер МБ» имеет эпоксидную основу, состоит из двух компонентов – основы и отвердителя. Перед применением компоненты грунтового покрытия тщательно перемешать миксером. Наносить грунтовое покрытие можно вручную (валиком, кистью и пр.) или механизированно – с помощью установок безвоздушного напыления. Температура окружающего воздуха должна быть +5—50 °С. Грунтуют обрабатываемую поверхность в два прохода, с промежуточной выдержкой 20—30 мин. При механизированном распылении давление должно быть 4.5 бар. Оптимальная толщина слоя грунтовки — 50±10 мкм, такая толщина характеризуется легким просвечиванием металла через грунтовку. Толщину каждого слоя и общую толщину грунтового покрытия контролируют инструментально. Суммарная толщина слоя грунтовки должна быть 100±30 мкм.

8. Сушат грунтовое покрытие. Время сушки праймера – от 40 мин до 8 ч, в зависимости от условий окружающей среды.

9. Наносят защитную мастику «Биур». Защитную мастику можно наносить только на грунтовое покрытие «Праймер МБ». Она представляет собой защитным слоем праймера от механических повреждений при работе с защищаемым объектом. В основе мастики – модифицированный полиуретан. Мастику наносят методом горячего безвоздушного напыления, посредством аппаратов с раздельной подачей компонентов. Рекомендуемая температура компонентов 65 °С, давление при распылении – 105 бар. Слой мастики полимеризуется в течение 10—16 секунд. Толщину покрытия защитной мастики «Биур» определяют согласно ГОСТ Р 51164-98. Она составляет, в зависимости от вида объекта, 2—2,5 мм. Толщину слоя мастики контролируют инструментально при каждом нанесении.

10. Если необходимо, наносится дополнительный слой мастики «Биур».

11. По готовности покрытия (после набора прочности) его необходимо тестировать на электрическую сплошность. Тестирование проводится электроискровым способом, с напряжением пробоя не менее 5 кВ/мм толщины покрытия.

12. Спустя 72 ч проводят определение адгезии покрытия к стали на образцах посредством нормального отрыва.

Изоляция объекта признается соответствующей требованиям нормативной документации, покрытие – годным для эксплуатации, если тесты успешно пройдены.

По завершении нанесения покрытия двухкомпонентного антикоррозионного Биурс изолированное изделие следует выдержать не менее суток при температуре 20 °С, не менее 3 суток при температуре 15 °С и не менее недели при температуре 10 °С для набора прочности и последующего перенесения транспортных нагрузок.

Срок службы покрытия двухкомпонентного антикоррозионного Биурс, при нанесении и соблюдении требований нормативной документации, не менее 20 лет.

-

#1

САП «БИУРС» предназначено для долговременной наружной антикоррозионной защиты от почвенной коррозии при подземной прокладке:

— соединительных деталей (тройников, отводов, переходов, днищ и т.д.);

— механо-технологического оборудования (клиновых и шиберных задвижек, регуляторов давления, шаровых кранов, обратных затворов, подземных резервуаров, горизонтальных емкостей);

— труб, трубопроводов, монтажных узлов трубопроводов.

Покрытие «БИУРС» является двухслойным и состоит из последовательно нанесенных слоев эпоксидной грунтовки (2 слоя) и защитной полиуретановой мастики.

Вопрос: Какой промежуток времени является максимально-допустимым между нанесением 1 и 2 слоев эпоксидной грунтовки САП «БИУРС»???

-

#2

САП «БИУРС» предназначено для долговременной наружной антикоррозионной защиты от почвенной коррозии при подземной прокладке:

— соединительных деталей (тройников, отводов, переходов, днищ и т.д.);

— механо-технологического оборудования (клиновых и шиберных задвижек, регуляторов давления, шаровых кранов, обратных затворов, подземных резервуаров, горизонтальных емкостей);

— труб, трубопроводов, монтажных узлов трубопроводов.Покрытие «БИУРС» является двухслойным и состоит из последовательно нанесенных слоев эпоксидной грунтовки (2 слоя) и защитной полиуретановой мастики.

Вопрос: Какой промежуток времени является максимально-допустимым между нанесением 1 и 2 слоев эпоксидной грунтовки САП «БИУРС»???

Очень печально что не научились пользоваться интернетом — не говоря уже об СМК

Ведь входной контроль ни кто не отменял — а он начинается с документации!!!

6.5. Грунтовка наносится в два слоя: первый слой толщиной до 40 мкм смачивает поверхность,

второй наносится по достижению «сухого отлипа» предыдущего. Термин «сухой отлип» является

интегральной характеристикой, учитывающей температурные, временные и влажностные условия

сушки и характеризуется отсутствием переноса краски при прикосновении к поверхности. Нане-

сение по «сухому отлипу» ускоряет суммарную готовность грунтовочного слоя, а также препятст-

вует образованию потеков. Суммарная толщина слоя грунтовки выдерживается в пределах 80-150

мкм. Последующий слой защитной мастики наносится на грунтовку, отвержденную до состояния

«сухого отлипа». Это гарантирует максимальную адгезию между слоями.

Данный пункт 6.5 вы отыщите тут:

Скачать технологическую инструкцию САП Биурс

-

#3

Очень печально что не научились пользоваться интернетом — не говоря уже об СМК

Ведь входной контроль ни кто не отменял — а он начинается с документации!!!

6.5. Грунтовка наносится в два слоя: первый слой толщиной до 40 мкм смачивает поверхность,

второй наносится по достижению «сухого отлипа» предыдущего. Термин «сухой отлип» является

интегральной характеристикой, учитывающей температурные, временные и влажностные условия

сушки и характеризуется отсутствием переноса краски при прикосновении к поверхности. Нане-

сение по «сухому отлипу» ускоряет суммарную готовность грунтовочного слоя, а также препятст-

вует образованию потеков. Суммарная толщина слоя грунтовки выдерживается в пределах 80-150

мкм. Последующий слой защитной мастики наносится на грунтовку, отвержденную до состояния

«сухого отлипа». Это гарантирует максимальную адгезию между слоями.Данный пункт 6.5 вы отыщите тут:

Скачать технологическую инструкцию САП Биурс

Очень печально что не въехали в вопрос, который звучал как «Какой промежуток времени является максимально-допустимым между нанесением 1 и 2 слоев эпоксидной грунтовки САП «БИУРС»???». Технологическая инструкция у меня имеется, и в п.6.11 прописано, что мастика, нанесенная на полностью высушенный слой грунтовки не будет иметь адгезию нормативного значения. Но именно максимально-допустимый промежуток времени между слоями не указывается. И меня интересовал именно этот момент.

-

#4

Какой промежуток времени является максимально-допустимым между нанесением 1 и 2 слоев эпоксидной грунтовки САП «БИУРС»

Ответ в пункте 6.5

Очень печально что вы не понимаете этого!!!

Тем более что в имеющейся технологической инструкции Вам сказано:

мастика, нанесенная на полностью высушенный слой грунтовки

Зачем испытывать судьбу!?

Свяжитесь с изготовителем данной продукции — думаю даже они Вам на сей вопрос ответят также.

Тем более задача этих двух слоёв

-

#5

Ответ в пункте 6.5

Очень печально что вы не понимаете этого!!!

Тем более что в имеющейся технологической инструкции Вам сказано:Зачем испытывать судьбу!?

Свяжитесь с изготовителем данной продукции — думаю даже они Вам на сей вопрос ответят также.

Тем более задача этих двух слоёв

В любом случае спасибо за отклик. Мне достаточно того, что прописано в п.6.11, что «мастика, нанесенная на полностью высушенный слой грунтовки не будет иметь адгезию нормативного значения«. У нас есть емкости, которые были прогрунтованны только 1 слоем, и ввиду технических причин 2 слой грунта так и не был нанесен в течении 14 дней. Производители данных работ твердят, что этот двухнедельный промежуток не будет влиять на адгезию. Моя же задача стоит в том, чтобы не принять их работы и указать на их ошибку, с последующим пескоструем заново емкостей и нанесения 1 слоя грунта и так далее в соответствии с данной технологической инструкцией.

-

#6

В любом случае спасибо за отклик. Мне достаточно того, что прописано в п.6.11, что «мастика, нанесенная на полностью высушенный слой грунтовки не будет иметь адгезию нормативного значения«. У нас есть емкости, которые были прогрунтованны только 1 слоем, и ввиду технических причин 2 слой грунта так и не был нанесен в течении 14 дней. Производители данных работ твердят, что этот двухнедельный промежуток не будет влиять на адгезию. Моя же задача стоит в том, чтобы не принять их работы и указать на их ошибку, с последующим пескоструем заново емкостей и нанесения 1 слоя грунта и так далее в соответствии с данной технологической инструкцией.

прошу прощения, но может вам всё-таки стоит связаться с производителем и получить консультацию по конкретно вашему случаю, и возможное есть другое решение не такое кардинальное как ваше. Понятно что это больше касается производителя работ. И очень странный Материал получается, что если небольшой сбой в производстве работ приводит к «все долой, и начинать с начала» я бы таким вообще не пожелал пользоваться слишком не технологично.

-

#7

В любом случае если максимально допустимый срок межслойного перекрытия не указан в техинструкции на ЛКМ или техрегламенте по нанесению покрытия требуется уточнить у производителя

ТУ БИУРС — Защита от почвенной коррозии соединительных деталей, трубопроводов и насосных станций

Настоящие технические условия распространяются на систему антикоррозионного покрытия БИУРС (далее-покрытие БИУРС), предназначенного для защиты от почвенной коррозии соединительных деталей, запорной арматуры, линейной части нефте-, и продуктопроводов и насосных станций.

Покрытие БИУРС соответствует усиленному типу по ГОСТ Р 51164-98.

Пример условного обозначения покрытия БИУРС при заказе и в технической документации -БИУРС ТУ 2458-001-31323949-2004.

Перечень нормативных документов, на которые даны ссылки в настоящих технических условиях, представлен в Приложении А.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Покрытие БИУРС наносится в трассовых (полевых) условиях и должно соответствовать требованиям настоящих технических условий. 1.2 Конструкция покрытия БИУРС состоит из слоя:

— эпоксидной грунтовки «Праймер-МБ» (ТУ 2225-015-00-396558-01), толщиной 100±30 мкм и

— битумно-уретановой мастики БИУР (ТУ 5.966-11610-99) толщиной не менее 2,5 мм.

1.3 Показатели качества покрытия БИУРС должны соответствовать нормам, приведенным в таблице 1.

Таблица 1

Показатели качества покрытия БИУРС

| Наименование показателя | Ед. измерения | Норма | Метод испытания |

| 1. Внешний вид | Однородное покрытие черного или темно-коричневого цвета без пропусков, вздутий и отслаивания | ||

| 2.Толщина покрытия, не менее | мм | 2,5 | Толщиномер |

| 3. Диэлектрическая сплошность покрытия | кВ/мм | 5 | ГОСТ Р 51164 |

| 4. Прочность покрытия при ударе не менее, при температуре испытаний: от минус (40±3) до плюс (40±3)°С, для изделий диаметром: до 530 мм включительно; свыше 530 до 720 мм включительно; свыше 820 мм, | Дж | 5,0 6,0 7,0 | ГОСТ Р 51164 |

| при (20±5)°С для труб диаметром: до 530 мм включительно; свыше 530 до 720 мм включительно, свыше 820 мм | 6,0 6,0 7,0 | ||

| 5. Адгезия покрытия к стали (методом нормального отрыва) при температуре (20±5)°С, не менее | МПа | 6,0 (7,0)* | Технические требования АК «Транснефть», Приложение Г, ГОСТ 14760 |

| 6. Снижение адгезии покрытия к стали, в % от исходной величины, после 1000 ч испытаний в воде при температурах (20±5)°С и (60±3)°С, при испытаниях методом нормального отрыва, МПа, не более | % | 20,0 | |

| 7. Площадь катодного отслаивания покрытия после 30 суток испытаний в 3% растворе NaCl при потенциале поляризации -1,5 В, не более, при температурах:: (20±5)°С; (60±3)°С | см2 | 5 10 | ГОСТ Р 51164 |

| 8. Переходное сопротивление покрытия в 3 % растворе NaCl при температуре (20±5)°С, не менее: — исходное — после 100 суток испытаний при: (20±3)°С; -после термостарения при (80±3)°С и 30 суток выдержки в 3 % растворе NaCl при (60±3)°С | Ом·м² | 108 108 108 107 | ГОСТ Р 51164 |

| 9. Сопротивление пенетрации (вдавливанию), не более, при температурах: (20±5)°С; (60±3)°С | мм | 0,2 0,3 | ГОСТ Р 51164 |

| 10. Водопоглощение отслоенного покрытия (свободной пленки мастики) после 1000 ч испытаний, не более, при: (20±5)°С; (60±3)°С | % | 5 5 | ГОСТ 4650 |

| 11. Прочность при растяжении отслоенного покрытия при температуре (20±5)°С, не менее | МПа | 12,0 | ГОСТ 11262 |

| 12. Относительное удлинение при разрыве отслоенного покрытия при (20±5)°С, не менее | % | 40 | ГОСТ Р 11262 |

| 13. Устойчивость покрытия к термоциклированию, количество циклов без отслаивания и растрескивания покрытия, не менее, при температурах от минус (60±3)°С до (20±5)°С | циклов | 10 | Технические требования АК «Транснефть», Приложение Е |

| 14. Поры на срезе покрытия | 5х | На срезе покрытия под углом 45° не должны наблюдаться поры на границе между металлом и покрытием | Технические требования АК «Транснефть»,п.9.14 |

* В скобках для диаметров изделий свыше 820 мм, без скобок — для изделий диаметром до 720 мм включительно.

1.4 Технические требования к условиям нанесения покрытия БИУРС.

1.4.1 Покрытие БИУРС может наноситься на очищенную металлическую поверхность в интервале температуры окружающего воздуха от + 5 до +50ОС.

1.4.2 Относительная влажность воздуха при нанесении покрытия БИУРС должна быть не выше 85%.

1.4.3 Грунтовку «Праймер — МБ» наносят вручную (валиком, кистью) или установками безвоздушного распыления высокого давления для однокомпонентных систем (типа «УБР-1,5», «Луч-2» и другими).

Соотношение компонентов грунтовки «Праймер-МБ» (смола: отвердитель) по массе 1:0,72.

1.4.4 Мастику БИУР наносят установками (типа УНП2-7-65, производства ОАО «НПП Шквал» или «Томак-Н2000») безвоздушного распыления высокого давления для двухкомпонентных систем с предварительным подогревом материалов.

1.4.5 На оборудование для нанесения покрытия Изготовителем должен быть заведен паспорт; оно должно проходить переосвидетельствование (переиспытание) не реже одного раза в два года, о чем составляется соответствующий акт между Владельцем и Изготовителем.

1.4.6 Нанесение покрытия БИУРС должно проводиться в соответствии с требованиями операционных карт, разработанных ЗАО «Порсил ЛТД» и согласованных с Заказчиком работ и Поставщиком (Изготовителем) материалов в установленном порядке.

Операционные карты должны учитывать требования настоящих технических условий и содержать ссылку на них.

1.5 Требования к состоянию поверхности перед нанесением покрытия.

1.5.1 Поверхность трубы или изделия, на которые наносится покрытие БИУРС, не должна иметь масляных, жировых и других загрязнений.

1.5.2 При наличии на поверхности трубы или изделия визуально обнаруженной влаги производят ее удаление газовыми (пропановыми) горелками или путем обдува теплым, сухим, очищенным воздухом.

1.5.3 Перед нанесением покрытия БИУРС поверхность трубы или изделия должна быть очищена от продуктов коррозии методом пескоструйной очистки до степени не менее 2 по ГОСТ 9.402 или не ниже St 3 по ИСО 8501-1; шероховатость поверхности по ГОСТ 25142 RZ должна составлять 30 -100 мкм; толщина слоя грунтовки должна быть не менее RZ+20 мкм и соответствовать требованиям настоящих технических условий.

1.5.4 Поверхность изделий перед нанесением грунтовки должна быть свободна от пыли, которую следует удалить продувкой сухим очищенным сжатым воздухом.

1.5.5 Продолжительность времени между окончанием очистки поверхности трубы или изделия и началом нанесения грунтовки не должна превышать 3 ч при относительной влажности воздуха до 80 % и не более 2 часов при влажности от 80 до 85%.

1.5.6 Перед нанесением покрытия БИУРС наружная поверхность трубы или изделия должна подвергаться визуальному осмотру для выявления задиров, острых выступов, заусенцев, наплавленных капель металла, шлака и других дефектов. Обнаруженные дефекты следует удалить шлифовкой, если это допускается техническими условиями на защищаемое изделие или иным способом.

1.6 Требования к исходным материалам

1.6.1 Показатели качества исходных материалов (грунтовки и битумно-уретановой мастики) для формирования покрытия БИУРС должны соответствовать техническим требованиям ТУ 2225-015-00396558 и ТУ 5.966-11610-99 соответственно.

1.6.2 Упаковка, транспортирование и хранение материалов должны осуществляться в соответствии с требованиями технических условий или инструкций Изготовителя (Поставщика).

1.7 Комплектность

1.7.1 Компоненты (материалы) для покрытия БИУРС поставляются комплектно. Минимальная поставка материалов (тонна /комплект) составляет 0,182 тонны и включает:

— основу мастики БИУР (ТУ 5.966-11610-99) в количестве 90 кг;

— отвердитель мастики БИУР (ТУ 2294-002-46898377-01) в количестве 75 кг;

— основу грунтовки «Праймер-МБ» (ТУ 2225-013-00396558-01, компонент А) в количестве 9,9 кг.

— отвердитель грунтовки (ТУ 2225-014-00396558-01, компонент Б) в количестве 7,1 кг.

1.8 Требования к упаковке компонентов покрытия

1.8.1 Компоненты мастики БИУР упаковывают в стальные бочки по ГОСТ 13950 вместимостью до 100 дм3, а грунтовки — в металлические банки емкостью не менее 12 дм3. Перед загрузкой компонентов покрытия БИУРС в транспортную тару она продувается сухим азотом по ГОСТ 9293 и проверяется на отсутствие влаги и загрязнений.

1.8.2 Степень заполнения тары компонентами должна быть не более 90% от объема.

1.8.3 Допускается применение других видов тары по согласованию с потребителем.

1.8.4 Транспортную маркировку производят по ГОСТ 14192 с нанесением основных, дополнительных и информационных надписей и манипуляционных знаков.

1.8.5 На каждую единицу упаковки наклеивают этикетку со следующими данными:

наименование предприятия-изготовителя, его товарный знак и почтовый адрес;

наименование продукта;

номер партии;

массу нетто, кг;

дату изготовления;

срок годности;

обозначение настоящих технических условий.

Этикетку прикрепляют любым способом, обеспечивающим сохранность ее при хранении и транспортировке.

Нанесение БИУРС

Нанесение покрытия «БИУРС»

Покрытие «БИУРС» наносится на металлоконструкции при температуре окружающего воздуха от + 5°С до + 50°С. Для предотвращения конденсации влаги температура изолируемой поверхности должна быть выше точки росы не менее, чем на 3°С. Рекомендуется осуществлять предварительный нагрев очищенной металлической поверхности до 20-50°С. Относительная влажность воздуха при нанесении покрытия — не выше 95%.

- Старое изоляционное покрытие (обертка, пленка) должно быть удалено с поверхности трубы механизированным или ручным способом. До нанесения покрытия на наружной поверхности выявляются задиры, острые выступы, заусеницы, наплавленные капли металла, шлака и другие поверхностные дефекты.

Обнаруженные дефекты устраняются шлифовкой, если это допускается техническими условиями на защищаемое изделие. После завершения очистки проводится контроль защищаемой поверхности на наличие коррозионных повреждений и оценка возможности дальнейшей эксплуатации защищаемого участка.

- Обработка поверхности состоит в удалении продуктов коррозии и придания необходимой шероховатости методом пескоструйной (дробеструйной) обработки поверхности:

в случае полевого нанесения — 2 по ГОСТ 9.402 или St 3 по стандарту ИСО 8501-1 с шероховатостью поверхности Rz = 30 -100 мкм в случае заводского (базового) нанесения — 1 по ГОСТ 9.402 или Sa 2 по стандарту ИСО 8501-1 с шероховатостью поверхности Rz = 60-150 мкм

- Перед нанесением покрытия с поверхности удаляются продукты очистки – металлическая пыль, частицы ржавчины, продукты разрушения абразива. После этого поверхность должна быть обезжирена растворителем.

Допустимо применять ацетон или толуол, используемые при промывке аппаратов высокого давления. Возможна обработка ветошью, смоченной в ацетоне. Поверхность металла изделий не должна иметь масляных, жировых и других загрязнений.

- Грунтовка имеет эпоксидную основу. Состоит из двух компонентов – основы и отвердителя. Перед употреблением оба компонента тщательно перемешиваются миксером.

Нанесение грунта осуществляется как вручную (кисть, валик и т.п.), так и механизировано — с помощью установок безвоздушного напыления при температуре окружающего воздуха от +5°С до + 50°С . Грунтовка наносится в два прохода с промежуточной выдержкой между проходами до 20÷30 мин. Давление при распылении 4,5 бар.

- Толщина слоя грунтовки в каждом проходе должна составлять 50±10 мкм (эта толщина слоя характерна слабым просвечиванием металла через грунтовку).

Толщина каждого слоя и общая толщина контролируется инструментально. Суммарная толщина слоя грунтовки должна быть 100±30 мкм.

Время сушки слоя праймера – от 40 минут до 8-х часов (в зависимости от условий).

- Полиуретановая мастика наносится только на грунтовку и функционально является защитой слоя праймера от механических повреждений при работе с защищаемым объектом (вскрытие и засыпка грунтом, установка, перемещение). Основа мастики — модифицированный полиуретан. Нанесение защитной мастики осуществляется методом горячего безвоздушного напыления аппаратами с раздельной подачей компонентов.

Температура компонентов 65°С. Давление при распылении 105 бар. Время полимеризации слоя мастики – 10-16 секунд.

- Толщина покрытия защитной мастики «БИУР» определена требованиями ГОСТ Р 51164-98 и составляет 2,0-4,0 мм, в зависимости от вида объекта. Толщина слоя контролируется инструментально при каждом нанесении. При необходимости наносится дополнительный слой мастики.

После набора прочности покрытие тестируется на электрическую сплошность электроискровым способом с напряжением пробоя не менее 5 кВ/мм толщины покрытия. Через 72 часа проводится определение адгезии покрытия к стали на образцах-свидетелях методом нормального отрыва.

- В случае успешного прохождения тестов изоляция объекта признается соответствующей требованиям нормативной документации, а покрытие — годным для эксплуатации. Изолированное изделие готово к транспортировке, складированию, монтажу или засыпке грунтом.

В случае выдержки готовых изолированных изделий при температуре воздуха ниже +10°С готовность изделия к транспортировке определяется на основании замеров адгезии и ее соответствия нормативным значениям действующих ТУ;

Требования

Работы, связанные с механическим воздействием на изолированное изделие (обработка кромок, зачистка зоны сварного отступа, упаковка перед транспортировкой и т.д.) могут проводиться не ранее момента достижения адгезии покрытия 5-7 МПа.

Погрузочно-разгрузочные работы и хранение изолированных изделий должны производиться в условиях, предотвращающих механические повреждения покрытия. Прямое использование стальных канатов, строп, способных привести к разрушению покрытия и повреждению торцов изделий, запрещено.

Срок службы покрытия – не менее 20 лет (при соблюдении всех требований нормативной документации).

Источник

http://nppbiurs.ru/materialy/sap-biurs/nanesenie-biurs/